关于制药车间的研究广泛关注药品加工的工艺设计、车间洁净环境的设计管理及成本控制等,针对制药车间生产调度问题的研究甚少. 为使制药车间有限的生产资源得到有效利用,并最大限度地提高顾客满意度,对药品加工作业进行合理调度,最小化药品生产的最长工期,是非常必要的.

制药车间可以视为一种特殊的作业车间,多种药品同时加工,每种药品包含多道工序,且有特定的加工顺序. 每道工序可以在多台平行设备中的任意一台上加工,该类生产车间为柔性作业车间(flexible job shop scheduling problem, FJSP). 另外,药物作为一种化学制剂,来自外界的轻微细菌或病毒感染,都会造成其发生非预期的反应和变质,这些损失对整个生产过程来说是不可估量的. 因此无菌生产在目前的制药企业是普遍且必须的. 但是绝对的无菌生产是很难实现的,假设生产系统中两工序之间是无等待的,这样可以尽量减少药品在细菌环境中的暴露时间,减少重复消毒.

作业车间调度问题(job shop scheduling problem, JSP)作为一种经典车间调度问题被广泛研究,JSP问题早已经被证明是NP难的,即使对小规模的问题,也不可能通过遍历所有可行解的方式获得最优解. 赵诗奎[1]针对作业车间调度问题,以优化最大完工时间为目标,提出一种融合新型邻域结构的混合求解方法. 该混合算法由具有全局搜索能力的遗传算法和基于邻域结构的邻域搜索算法构成. 张梅等[2]针对作业车间调度问题,提出一种基于个体差异化自学习的改进教学算法,在收敛精度和鲁棒性能上均有较好的提高. Shahrabi等[3]采用Q因子加强学习算法解决考虑随机的作业到达和机器故障的作业车间动态调度问题. Asadzadeh[4]提出了一种并行的人工蜜蜂算法来解决作业车间的问题,采用并行化方法提高启发式算法的性能.

考虑到工序间的无等待约束,Allahverdi[5]对含有无等待约束的车间调度问题作了总结,重点关注无等待的作业车间调度问题(no-wait job shop scheduling problem, NWJSP). Liaw[6]提出了一种结合禁忌搜索算法的两阶段启发式算法求解两阶段的无等待作业车间调度问题. Samarghandi等[7]对两阶段的无等待作业车间问题建立数学模型并提出了一种遗传算法. Aitzai等[8]对于多阶段的无等待作业车间问题提出了一种改进分支策略的分支定界算法. Li等[9]用一种新的局部搜索算法,基于记忆和变邻域结构求解多阶段的无等待作业车间问题.

Koulamas等[10]分析了无等待作业车间调度问题的复杂性,对于两阶段的无等待作业车间调度问题,表明当各个作业每道工序的作业时间相等(称为均衡车间)时,该问题是多项式可解的,并给出了求解策略. 该类问题为无等待均衡作业车间调度问题(no-wait proportionate job shop scheduling problem, NWPJSP). 当存在某些作业只经过其中一台设备,即存在工序缺失的情况时,该问题依然是NP难的.

柔性作业车间调度问题(flexible job shop scheduling problem, FJSP)是JSP问题的扩展,不仅需要确定工序的加工顺序,还要给每个工序分配机器,是复杂的NP难问题. 宁涛等[11]针对多目标环境下柔性作业车间调度问题,以最小化最大完工时间和惩罚值为目标,建立调度问题的数学模型,提出了基于混沌理论的量子粒子群算法. 徐华等[12]提出了一种混合离散蝙蝠算法求解多目标柔性作业车间调度问题. 仲于江等[13]针对柔性作业车间调度中的多目标优化问题,构建了满足约束条件的多目标优化模型,提出一种将小生境技术和粒子群算法相结合求最优解的优化策略. 蒋增强等[14]结合基于设备状态−能耗曲线的低碳策略,提出包括能源消耗、最大完工时间、加工成本和成本加权加工质量的多目标柔性作业调度模型,设计了基于血缘变异的改进非支配排序遗传算法. 高丽等[15]针对柔性作业车间调度问题中多种资源分配的复杂特性,建立了多目标集成优化模型,并设计了一种具有多重资源约束的多目标集成优化方法. 张国辉[16]针对柔性作业车间调度完工时间最小问题,提出一种结合鼓—缓冲器—绳子(drum-buffer-rope, DBR)理论和改进遗传算法的方法. 朱伟[17]设计了一种具有柔性资源约束的多目标集成优化方法,建立了多目标组合优化模型,采用规则导向的资源调度思想,并结合动态规划法求解最优人员分配方案. 肖华军等[18] 提出了一种将化学反应算法和禁忌搜索相结合的混合算法. 田旻等[19]提出了一种分层混合遗传算法求解以总拖期最短为目标的柔性作业车间调度问题. 李聪波等[20]建立了一种面向能耗的多工艺路线柔性作业车间分批优化调度模型,并采用多目标模拟退火算法对模型进行优化求解. Pezzella等[21]提出了一种整合不同策略的遗传算法求解柔性作业车间调度问题,并验证了算法的有效性. Roshanaei等[22]建立了柔性作业车间调度问题的数学模型并提出了一种元启发式算法进行求解.

考虑到工序间的无等待约束,对于有无等待约束的柔性作业车间调度问题(no-wait flexible job shop scheduling problem, NWFJSP),Raaymakers等[23]提出了一种模拟退火算法求解多阶段调度问题的方法.

本文考虑一种有无等待约束的柔性均衡作业车间调度问题(no-wait proportionate flexible job shop scheduling problem, NWPFJSP),提出一种基于列生成思路的JPCG_DB算法,试图得到问题的较优解.

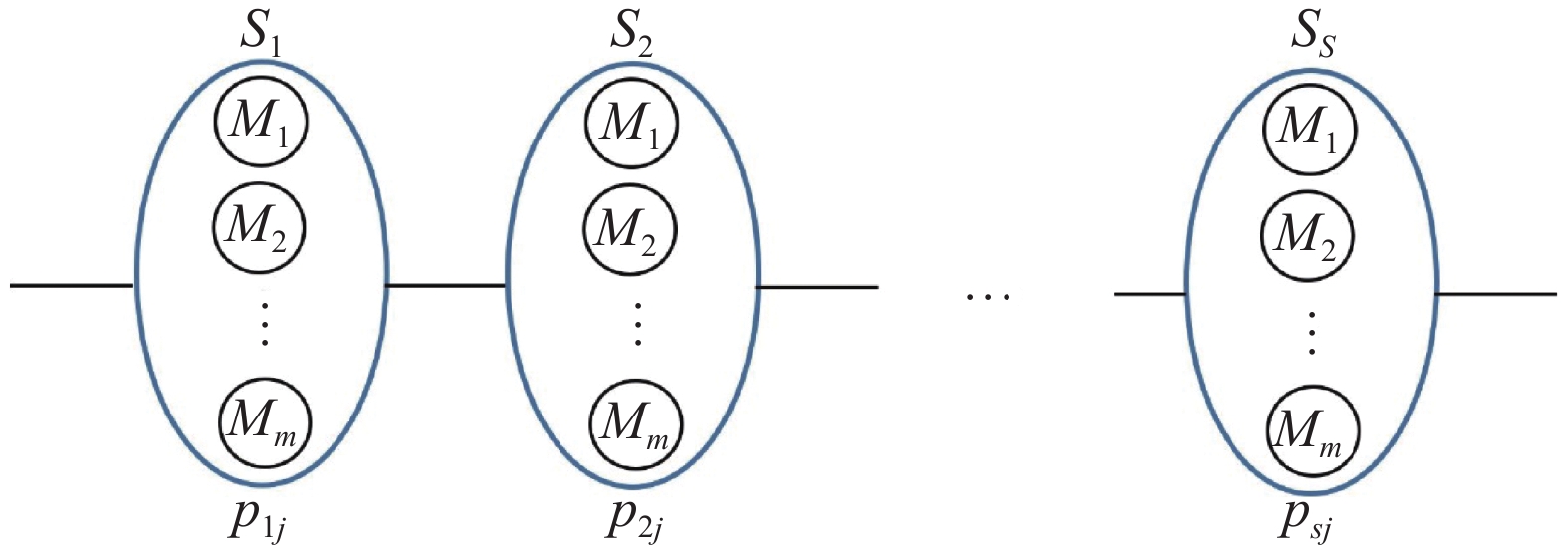

1 问题描述与建模 1.1 NWPFJSP问题描述多阶段连续型制药车间调度模型如图1所示. 药品加工经过

|

图 1 多阶段连续型柔性制药作业车间调度模型 Fig. 1 Scheduling model for multi-stage no-wait pharmaceutical flexible job shop |

一批作业通过多道工序,在不同设备上完成加工,作业完成加工所需的工序数视为阶段

制药车间一般存在批量问题,研究批量调度问题具有十分重要的现实意义. 在药品生产过程中,同一种产品通常组成一定数量的批次进行加工. 其中每批次作业可以分解为若干子批量进行加工,并将各子批量作为整体处理,甚至子批量大小均为可变的. 在考虑批量生产模式的柔性作业车间调度问题时,不仅要考虑作业分配和加工,还要考虑到作业可被分割为多个子批量,不同子批可选择不同调度方案. 适当的批量分割方法能有效减少设备的空闲等待时间,缩短生产周期.

在柔性作业车间的基础上,考虑作业批量问题. 假设有

柔性作业车间调度问题不仅需要安排各个作业的先后加工顺序,还要确定每个作业分别在各阶段中的哪一台设备上加工. 每个作业

1)有n个作业

2)每个阶段

3)每个作业

4)加工过程中要满足无等待约束,也就是说同一个作业2个工序之间有先后约束,上一道工序

对NWPFJSP问题,建立基于时间序列的混合整数规划模型.

自变量

NWPFJSP问题的混合整数规划模型为

| ${\rm{Min}}\;{C_{{\rm{max}}}},$ | (1) |

| ${C_{{\rm{max}}}} \geqslant {C_{{{js}}}},\;\;j = 1,2,\cdots,n;\;s = 1,2.$ | (2) |

| $\sum\limits_{{{i = 1}}}^{{m}} {\sum\limits_{{{t = 1}}}^{{T}}\; {{x_{{{ijts}}}} = {p_{{j}}}} } ;$ | (3) |

| $\sum\limits_{{{j = 1}}}^{{n}}\; {{x_{{{ijts}}}}} \leqslant 1.$ | (4) |

| $\sum\limits_{i = 1}^{m}\; {{x_{ijts}} \leqslant 1}. $ | (5) |

| ${C_{{{j1}}}} = {S_{{j}}} + {p_{{j}}},\;\;{{ }}{C_{{{j2}}}} = {S_{{j}}} + 2 \times {p_{{j}}}, \;\; j \in {\psi _1}.$ | (6) |

| ${C_{{{j2}}}} = {S_{{j}}} + {p_{{j}}},\;\;{{ }}{C_{{{j1}}}} = {S_{{j}}} + 2 \times {p_{{j}}}, \;\; j \in {\psi _2}.$ | (7) |

| ${C_{{{js}}}} - {p_{{j}}} + 1 \leqslant t + (1 - {x_{{{ijt}}}}) \times T.$ | (8) |

| $\displaystyle\sum\limits_{{{t = 1}}}^{{T}}\; {{x_{{{ijts}}}}} \geqslant {p_{{j}}} \times {x_{{{ijts}}}}.$ | (9) |

| ${x_{ijts}} \in \left\{ {0,1} \right\}.$ | (10) |

目标函数(1)表示最小化所有待加工作业的最大完工时间. 式(2)表示最大完工时间的计算方法. 式(3)确保每个阶段中所有作业全部完成加工. 式(4)说明同一时刻,同一阶段的同一台设备上最多加工一个工序. 式(5)保证同一时刻,同一阶段中一个工序最多被分配到一台设备上加工. 式(6)和式(7)限制各个作业必须按照特定的工序顺序加工,同时满足无等待约束. 式(8)和式(9)保证不允许提前占用,式(8)确保同一阶段同一工序只能在一台设备上加工,式(9)确保工序连续加工不被打断. 式(10)指出变量

基于NWPFJSP问题的复杂性,设计一种基于列生成思路的JPCG_DB算法,试图求解该调度问题的较优解. JPCG_DB算法是在列生成算法[24-25]的基础上,结合特定的排序策略J2_NWT规则,并在求解过程中结合使用动态规划和改进的分支定界策略,对NWPFJSP问题重新建模为由主问题和价格问题组成的整数规划模型并求解. JPCG_D算求解思路如下.

1)将所有作业按照J2_NWT规则组合为标准作业对并排序,将作业对重新编号.

2)生成一组初始解,并得到初始的限制性主问题.

3)循环:

a)求解限制性主问题,得到相应的对偶变量值;

b)将得到的对偶变量值带入价格问题中,求解价格问题;

c)将最小的reduced cost对应的新列加入到解集中,得到新的限制性主问题.

4)直到所有的reduced cost非负.

5)利用改进的分支定界策略得到整数解.

2.1 NWPFJSP问题的J2_NWT规则Koulamas等[10]分析了两阶段带有无等待约束的作业车间单机器调度问题(

定义一:作业对.

定义二:标准作业对. 满足以下条件的作业对为标准作业对.

标准作业对规则:

定义三:J2_NWT排序规则.

将

| ${C_{\max }} = \sum\limits_{{{j}} = 1}^{{k}}\; {({p_{{j}}} + {q_{{j}}}) + {\alpha _{\max }} + {\beta _{\max }}}.$ | (11) |

定理2.1:按照J2_NWT排序规则可得到

证明:随机考虑集合

1)2对标准作业对和2对新作业对都属于G2组. 由

| ${p_{{{j + 1}}}} \geqslant {p_{{j}}},\;{q_{{{j + 1}}}} \geqslant {q_{{j}}}.$ |

可得

| ${p_{{{j + 1}}}} - {q_{{{j + 1}}}} \leqslant {p_{{{j + 1}}}} - {q_{{j}}},\;{p_{{j}}} - {q_{{j}}} \leqslant {p_{{{j + 1}}}} - {q_{{j}}}.$ |

因此,

| $\max\, \left\{ {{p_{{j}}} - {q_{{j}}},{p_{{{j + 1}}}} - {q_{{{j + 1}}}}} \right\} \leqslant \max\, \left\{ {{p_{{j}}} - {q_{{{j + 1}}}},{p_{{{j + 1}}}} - {q_{{j}}}} \right\}.$ |

即

得证. 当2对标准作业对和两对新作业对都G1组时,证明过程相同.

2)标准作业对中一对属于G2组,一对属于G1组,新作业对中一对属于G2组,一对属于G1组. 新作业对中

| $\beta _{\max }' = {p_{{{j{\rm + 1}}}}} - {q_{{j}}},\alpha _{\max }' = {q_{{{j{\rm + 1}}}}} - {p_{{j}}}.$ |

若标准作业对中

| ${\beta _{\max }} = {p_{{{j{\rm + 1}}}}} - {q_{{{j{\rm + 1}}}}},{\alpha _{\max }} = {q_{{j}}} - {p_{{j}}}.$ |

则有

| ${\alpha _{\max }} + {\beta _{\max }} \leqslant \alpha _{\max }' + \beta _{\max }'.$ |

若标准作业对中

| ${\beta _{\max }} = {p_{{j}}} - {q_{{j}}},{\alpha _{\max }} = {q_{{{j{\rm + 1}}}}} - {p_{{{j{\rm + 1}}}}}.$ |

同样有

| ${\alpha _{\max }} + {\beta _{\max }} \leqslant \alpha _{\max }' + \beta _{\max }'.$ |

得证.

2对标准作业对都属于G2组,新作业对中一对属于G2组一对属于G1组. 标准作业对中

| ${\beta _{\max }} = \max \;\left\{ {{p_{{j}}} - {q_{{j}}},{p_{{{j + 1}}}} - {q_{{{j + 1}}}}} \right\}.$ |

新作业对中

| $\beta _{\max }' = {p_{{{j + 1}}}} - {q_{{j}}},\;\alpha _{\max }' = {q_{{{j + 1}}}} - {p_{{j}}}{\rm{.}}$ |

则

得证.

当2对标准作业对都属于G1组,新作业对一对属于G2组一对属于G1组时,证明过程相同.

2.2 NWPFJSP问题的主问题假设各工序的加工时间

定义四:列.

用

根据式(11),

| ${C_{{\rm{\theta max}}}} = \sum\limits_{{{j {\rm= 1}}}}^{{k}} \;{{a_{{{j{\rm \theta}}}}}({p_{{j}} } + {q_{{j}}}) + {\alpha _{{\rm{\theta max}}}} + {\beta _{{\rm{\theta max}}}}.} $ |

目标函数为

| $\min \;{C_{\max }} = \min \max \;\left({C_{{\rm{\theta max}}}}{y_{\rm{\theta }}}\right).$ |

主问题可以表述为

| $\min \;{C_{\max }};$ | (12) |

| $\sum\nolimits_{{\rm{\theta }} \in \vartheta } \;\left({{a_{{{j{\rm\theta}}}}}{y_{\rm{\theta }}}}\right) = 1 , \;\; j \in K;$ | (13) |

| $\sum\nolimits_{{\rm{\theta }} \in \vartheta } \;{{y_{\rm{\theta }}} = m;} $ | (14) |

| ${C_{\max }} \geqslant {C_{{\rm{\theta max}}}}{y_{\rm{\theta }}}, \;\; \theta \in \vartheta ;$ | (15) |

| ${y_{\rm{\theta }}} \in \left\{ {0,1} \right\}, \;\; \theta \in \vartheta .$ | (16) |

目标函数(12)是最小化所选择的列中最大的完工时间. 式(13)限制每个作业恰好在某设备组合上被加工1次. 式(14)说明最终调度方中刚好选择

主问题MP是一个整数规划模型,将式(16)

利用限制性主问题得到的对偶变量值表示相应的价格问题,记

| ${\min _{{\rm{\theta }} \in \vartheta }}\;{r_{\rm{\theta }}}.$ |

| ${r_{\rm{\theta }}} = {C_{{\rm{\theta max}}}} - \sum\nolimits_{{{j = 1}}}^{{k}}\;({{a_{{{j{\rm\theta}}}}}{\pi _{{j}}}) - \pi .} $ |

由于对任意的

| $\begin{array}{l}\min \;\left[ {{C_{{\rm{\theta max}}}} - \displaystyle\sum\limits_{{\mathop{j}\nolimits} = 1}^{{k}} \;\Big({{a_{{{j{\rm \theta} }}}}{\pi _{{j}}}} }\Big) \right] = \\ \min \;\left[ {\displaystyle\sum\limits_{{{j {\rm = 1}}}}^{{k}} \;\Big({{a_{{{j{\rm \theta} }}}}({p_{{j}}} + {q_{{j}}})\Big) + {\alpha _{{\rm{\theta max}}}} + {\beta _{{\rm{\theta max}}}} - \displaystyle\sum\limits_{{{j {\rm= 1}}}}^{{k}} \;\Big({{a_{{{j{\rm \theta} }}}}{\pi _{{j}}}} } }\Big) \right].\end{array}$ |

价格问题的求解结果为满足该目标函数时所得到的一个列,对应一部分作业对在一组设备上加工,加工序列满足J2_NWT排序规则. 很明显,此处价格问题不是经典的背包问题或旅行商问题等可以直接用成熟算法求解的问题,所以考虑用动态规划求解价格问题.

动态规划算法步骤如下:

1)初始化

| ${F_0}(t) = \left\{ \begin{array}{l}0,\;\;\;\;\;\;\;\;\;\;t = 0;\\\infty ,\;\;\;\;\;\;\;\;t \ne 0.\end{array} \right.$ |

2)递推关系

| $\begin{array}{l}{F_j}(t) = \left\{ \begin{array}{l}\min\; \left\{ {{{{F}}_{{{j {\rm - 1}}}}}(t),F_j^*(t)} \right\},\;\;\;\;\;t \geqslant {p_{{j}}} + {g_{{j}}};\\{{{F}}_{{{j - 1}}}}(t),\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\quad\;\;\,{\text{其他}}.\end{array} \right.\end{array}$ |

3)求解

| ${\min _{{{j}} \in {{K}},0 \leqslant {{t}} \leqslant {{T}}}}{F_{{j}}}(t).$ |

步骤2)中T为所有作业均在一组设备上加工的时间总和:

| ${{T}} = {C_{\max }} = \sum\limits_{{{j{\rm = 1}}}}^{{k}} \;{({p_{{j}}} + {q_{{j}}}) + {\alpha _{{\rm max}}} + {\beta _{{\rm max}}}.} $ |

上述动态规划算法的求解结果得到价格问题的最优解

若

通过主问题和价格问题的求解,得到一组由

此处不能沿用传统的分支定界策略,即直接对自变量

用变量

| ${x_{{{i}}j}} = \sum\limits_{\rm{\theta }}\; \left({{x_{{{ij{\rm \theta}}}}}{y_{\rm{\theta }}}}\right) .$ |

如果作业

如表1所示,给出一些实际算例,用JPCG_DB算法求解并与CPLEX结果比较,验证算法的有效性. 其中JPCG_DB算法用Matlab 2016a 编写. 给出的算例中,待加工的作业的数量

| 表 1 JPCG_DB算法与CPLEX求解有无等待约束的柔性均衡作业车间调度问题(NWPFJSP)的CPU时间及目标值对比① Table 1 Comparison for CPU time and objective value of flexible proportionate job shop scheduling problem with no-wait constraint (NWPFJSP) solved by JPCG_DB algorithm and CPLEX |

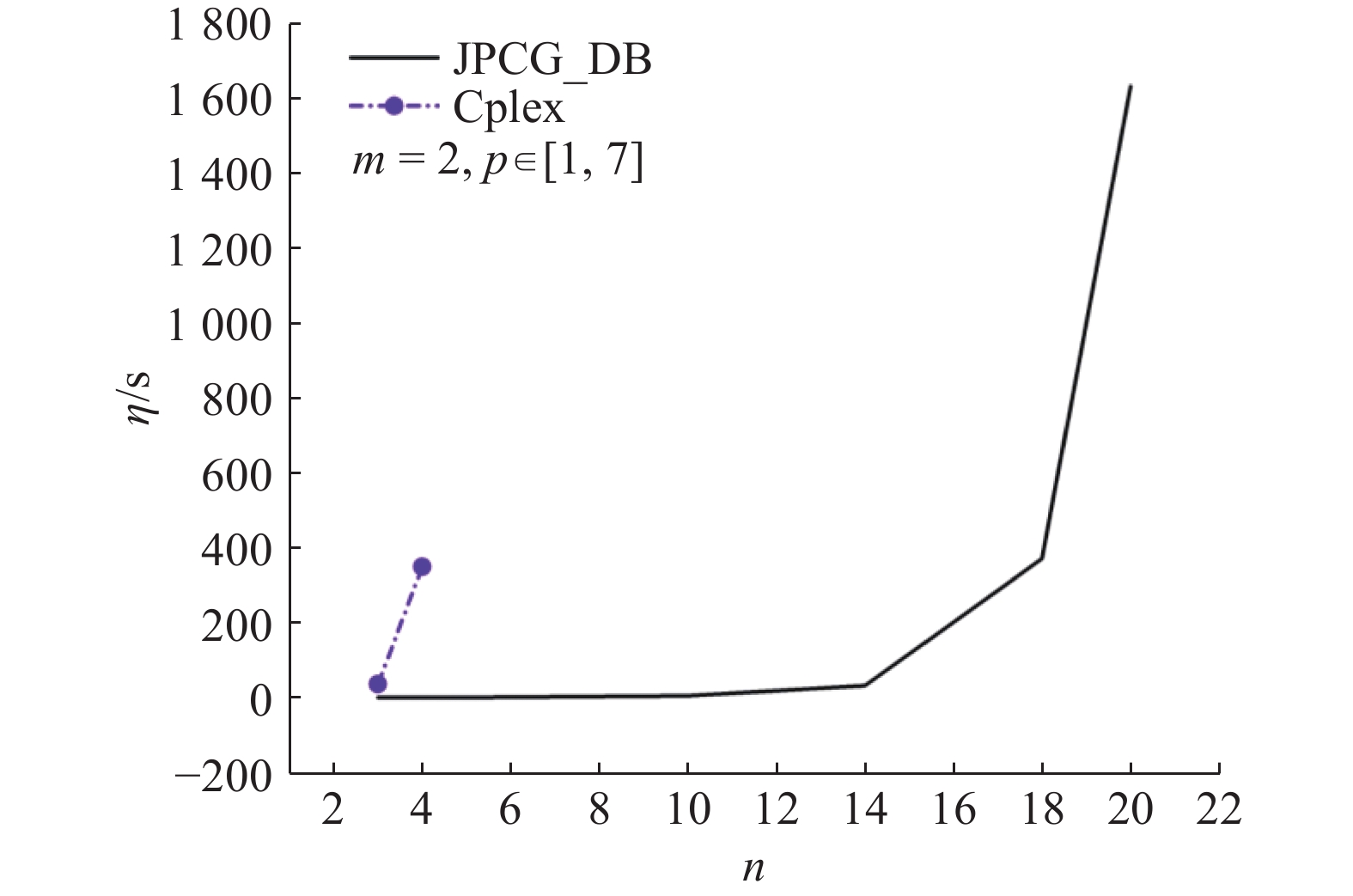

由表1可以看出,CPLEX只能求得小规模算例

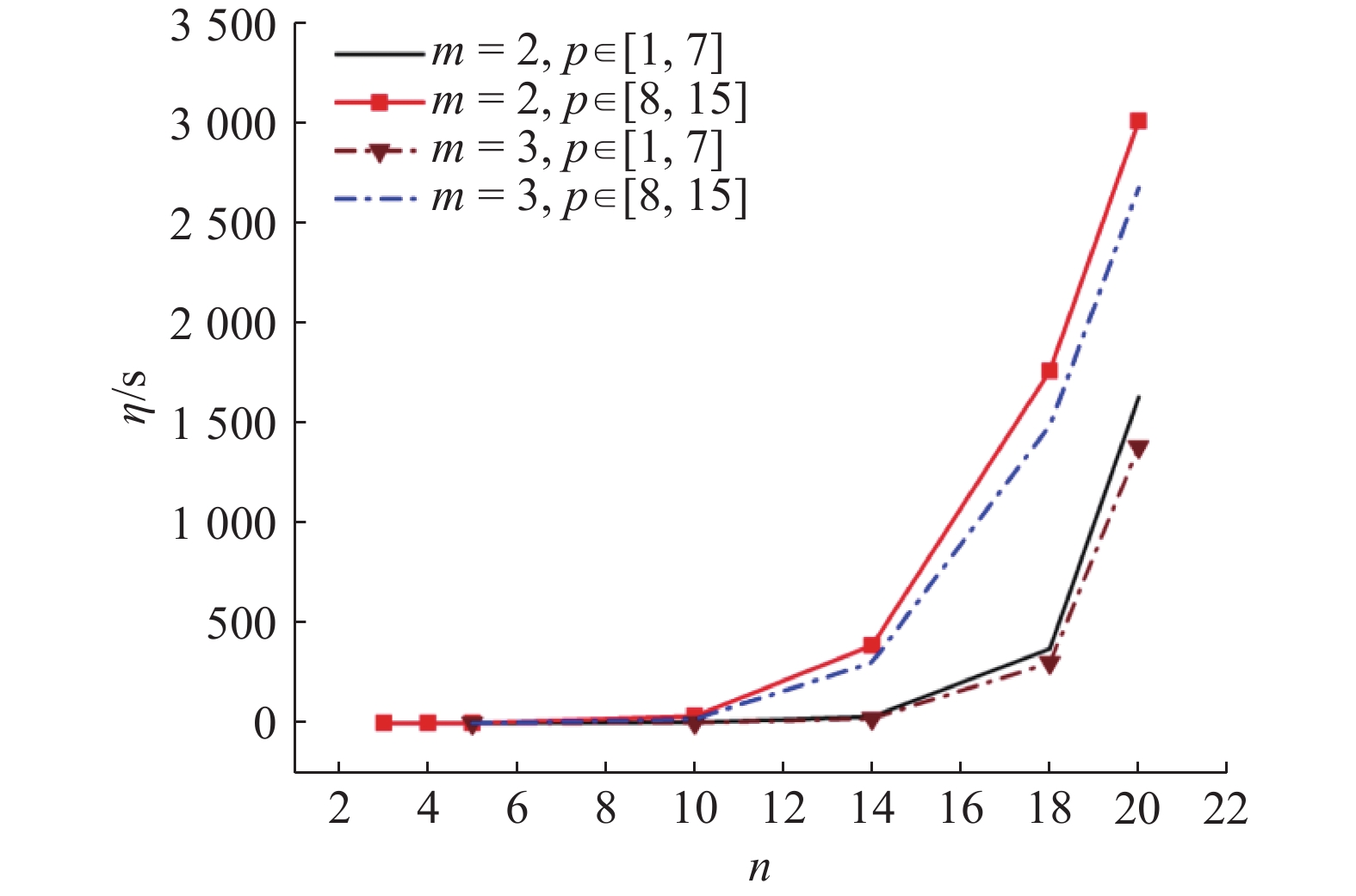

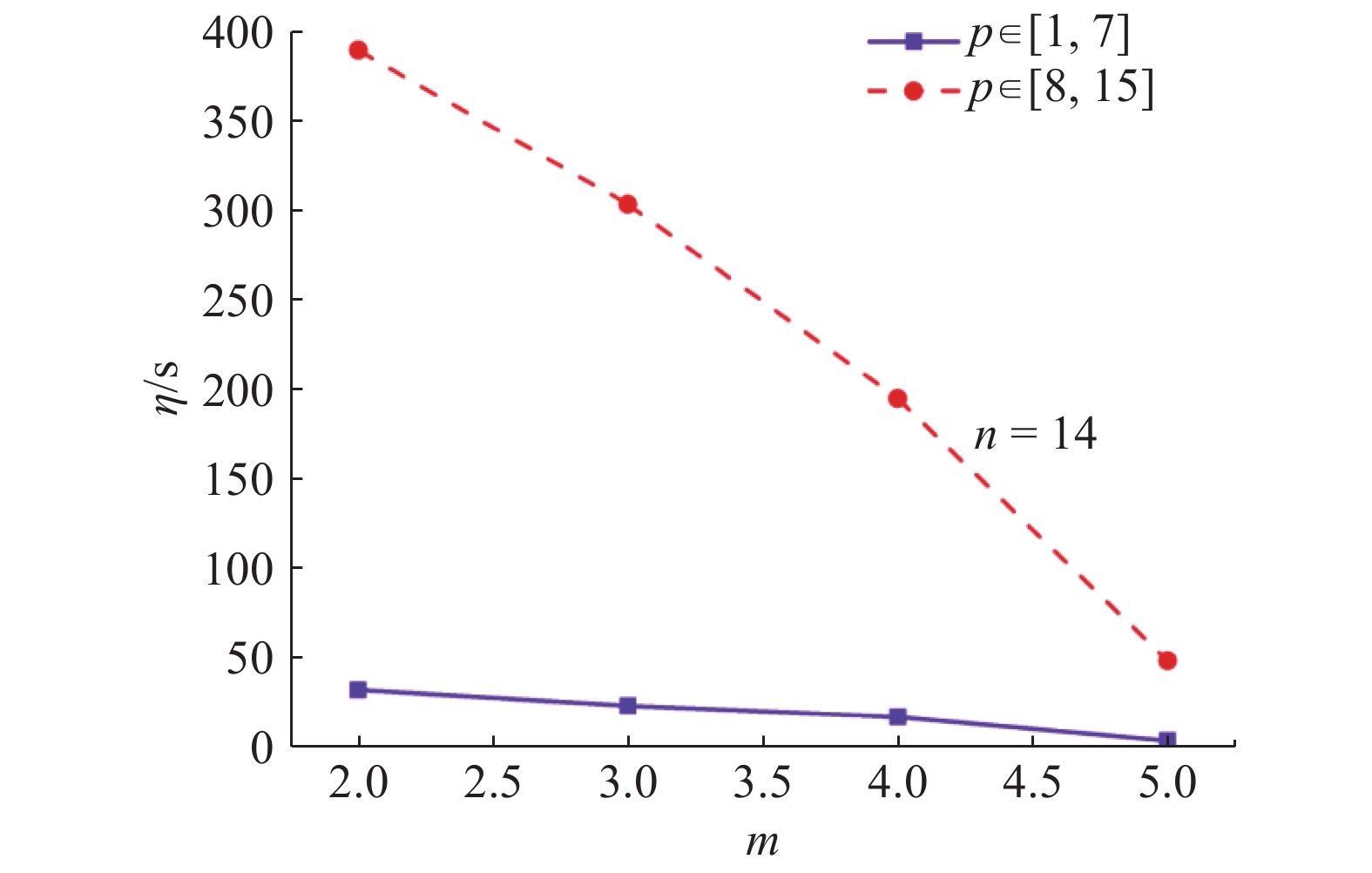

如图2所示为JPCG_DB算法计算时间与作业数的关系,如图3所示为当机器台数

|

图 2 JPCG_DB算法的计算的时间与作业数的关系 Fig. 2 Relationship between CPU time and number of jobs for JPCG_DB algorithm |

|

图 3 JPCG_DB算法与Cplex的计算时间比较 Fig. 3 Comparison for CPU time between JPCG_DB algorithm and CPLEX |

|

图 4 JPCG_DB算法的计算时间与机器台数的关系 Fig. 4 Relationship between CPU time and machine number |

本文针对多阶段连续型制药柔性车间的调度问题,设计了基于列生成思路的JPCG_DB算法,结合特定的作业排序规则,用动态规划算法求解价格问题,并通过改进分支定界算法,尝试获得包含无等待约束的柔性均衡制药车间调度问题的近优解. 通过算例分析,对于小规模问题,JPCG_DB算法能在较短时间内得到最优解,对于较大规模问题,CPLEX无法在给定时间范围内得到可行解,而JPCG_DB算法却仍然能够在可接受时间范围内得到较优的结果. 本文提出的JPCG_DB算法可为多阶段连续型制药车间调度问题提供一类新的求解思路.

| [1] |

赵诗奎. 基于新型邻域结构的混合算法求解作业车间调度[J]. 机械工程学报, 2016, 52(9): 141-150. ZHAO Shi-kui. A hybrid algorithm based on the new neighborhood structure to solve the job shop scheduling[J]. Journal of Mechanical Engineering, 2016, 52(9): 141-150. |

| [2] |

张梅, 吴凯华, 胡跃明. 基于改进教学算法的车间作业调度问题[J]. 控制与决策, 2017, 32(2): 349-357. ZHANG Mei, WU Kai-hua, HU Yue-ming. The job shop scheduling based on improved teaching algorithm[J]. Control and Decision, 2017, 32(2): 349-357. |

| [3] |

SHAHRABI J, ADIBI M A, MAHOOTCHI M. A reinforcement learning approach to parameter estimation in dynamic job shop scheduling[J]. Computer and Industrial Engineering, 2017, 110: 75-82. DOI:10.1016/j.cie.2017.05.026 |

| [4] |

ASADZADEH L. A parallel artificial bee colony algorithm for the job shop scheduling problem with a dynamic migration strategy[J]. Computers and Industrial Engineering, 2016, 102: 359-367. DOI:10.1016/j.cie.2016.06.025 |

| [5] |

ALLAHVERDI A. A survey of scheduling problems with no-wait in process[J]. European Journal of Operational Research, 2016, 255(3): 665-686. DOI:10.1016/j.ejor.2016.05.036 |

| [6] |

LIAW C F. An efficient simple metaheuristic for minimizing the makespan in two-machine no-wait job shops [J]. Computers and Operations Research, 2008, 35 (10): 3276–3283. http://www.sciencedirect.com/science/article/pii/S0305054807000573

|

| [7] |

SAMARGHANDI H, ELMEKKAWY T Y. Two-machine no-wait job shop problem with separable setup times and single-server constraints[J]. International Journal of Advanced Manufacturing Technology, 2013, 65(1-4): 295-308. DOI:10.1007/s00170-012-4169-1 |

| [8] |

AITZAI A, BENMEDJDOUB B, BOUDHAR M. Branch-and-bound and PSO algorithms for no-wait job shop scheduling[J]. Journal of Intelligent Manufacturing, 2016, 27(3): 679-688. DOI:10.1007/s10845-014-0906-7 |

| [9] |

LI X, XU H, LI M. A memory-based complete local search method with variable neighborhood structures for no-wait job shops[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(5-8): 1401-1408. DOI:10.1007/s00170-013-4866-4 |

| [10] |

KOULAMAS C, PANWALKAR S S. The proportionate two-machine no-wait job shop scheduling problem[J]. European Journal of Operational Research, 2016, 252(1): 131-135. DOI:10.1016/j.ejor.2016.01.010 |

| [11] |

宁涛, 王旭坪, 焦璇. 基于混沌量子算法和MAGTD的多目标FJSP求解策略[J]. 运筹与管理, 2017, 26(1): 18-24. NING Tao, WANG Xu-ping, JIAO Xuan. Multi-objective FJSP strategy based on chaotic quantum algorithm and MAGTD[J]. Operations Research and Management Science, 2017, 26(1): 18-24. |

| [12] |

徐华, 张庭. 混合离散蝙蝠算法求解多目标柔性作业车间调度 [J]. 机械工程学报, 2016, 52(18): 201–212. XU Hua, ZHANG Ting. Hybrid discrete bat algorithm to solve multi-objective flexible job shop scheduling [J]. Journal of Mechanical Engineering, 2016, 52(18): 201–212. http://www.cnki.com.cn/Article/CJFDTotal-JXXB201618027.htm |

| [13] |

仲于江, 杨海成, 莫蓉, 等. 基于小生境粒子群算法的柔性作业车间调度优化方法[J]. 计算机集成制造系统, 2015, 21(12): 3231-3238. ZHONG Yujiang, YANG Hai-cheng, MO Rong, et al. Flexible job shop scheduling optimization method based on small habitat particle swarm optimization algorithm[J]. Computer Integrated Manufacturing Systems, 2015, 21(12): 3231-3238. |

| [14] |

蒋增强, 左乐. 低碳策略下的多目标柔性作业车间调度[J]. 计算机集成制造系统, 2015, 21(4): 1023-1031. JIANG Zeng-qiang, ZUO Le. Multi-objective flexible job shop scheduling with low carbon strategy[J]. Computer Integrated Manufacturing Systems, 2015, 21(4): 1023-1031. |

| [15] |

高丽, 周炳海, 杨学良, 等. 基于多规则资源分配的柔性作业车间调度问题多目标集成优化方法[J]. 上海交通大学学报, 2015, 49(8): 1191-1198. GAO Li, ZHOU Bing-hai, YANG Xue-liang, et al. Multi-objective integration optimization method for flexible job shop scheduling based on multi-rule resource allocation[J]. Journal of Shaihai Jiaotong University, 2015, 49(8): 1191-1198. |

| [16] |

张国辉. DBR理论求解柔性作业车间调度问题[J]. 运筹与管理, 2016, 25(1): 53-58. ZHANG Guo-hui. Solving flexible job shop scheduling problem with DBR theory[J]. Operations Research and Management Science, 2016, 25(1): 53-58. |

| [17] |

朱伟. 基于规则导向的柔性作业车间多目标动态调度算法[J]. 系统工程理论与实践, 2017, 37(10): 2690-2699. ZHU Wei. Multi-objective dynamic scheduling algorithm for flexible job shop based on rule-oriented[J]. System Engineering Theory and Practice, 2017, 37(10): 2690-2699. DOI:10.12011/1000-6788(2017)10-2690-10 |

| [18] |

肖华军, 张超勇, 孟磊磊, 等. 基于混合化学反应算法的柔性作业车间调度研究[J]. 计算机集成制造系统, 2018, 24(9): 1-21. XIAO Hua-jun, ZHANG Chao-yong, MENG Lei-lei, et al. Flexible job shop scheduling research based on hybrid chemical reaction algorithm[J]. Computer Integrated Manufacturing Systems, 2018, 24(9): 1-21. |

| [19] |

田旻, 刘人境. 分层混合遗传算法求解柔性作业车间调度问题[J]. 工业工程与管理, 2017, 22(5): 32-39. TIAN Wen, LIU Ren-jing. A hierarchical hybrid genetic algorithm to solve the flexible job shop scheduling problem[J]. Industrial Engineering and Management, 2017, 22(5): 32-39. |

| [20] |

李聪波, 沈欢, 李玲玲, 等. 面向能耗的多工艺路线柔性作业车间分批优化调度模型[J]. 机械工程学报, 2017, 53(5): 12-23. LI Cong-bo, SHEN Huan, Li Ling-ling, et al. A batch optimization scheduling model for multi - process flexible job shop oriented to energy consumption[J]. Journal of Mechanical Engineering, 2017, 53(5): 12-23. |

| [21] |

PEZZELLA F, MORGANTI G, CIASCHETTI G. A genetic algorithm for the flexible job-shop scheduling problem[J]. Computers and Operations Research, 2008, 35(10): 3202-3212. DOI:10.1016/j.cor.2007.02.014 |

| [22] |

ROSHANAEI V, AZAB A, ElMARAGHY H. Mathematical modelling and a meta-heuristic for flexible job shop scheduling[J]. International Journal of Production Research, 2013, 51(20): 6247-6274. DOI:10.1080/00207543.2013.827806 |

| [23] |

RAAYMAKERS W H M, HOOGEVEEN J A. Scheduling multipurpose batch process industries with no-wait restriction by simulated annealing[J]. European Journal of Operational Research, 2000, 126(1): 131-151. DOI:10.1016/S0377-2217(99)00285-4 |

| [24] |

VAN DEN AKKER J M, HOOGEVEEN J A, VAN DEN VELDE S L. Parallel machine scheduling by column generation[J]. Operations Research, 1999, 47(6): 862-872. DOI:10.1287/opre.47.6.862 |

| [25] |

HUANG YUEHMIN, SHIAU DERFANG. Combined column generation and constructive heuristic for a proportionate flexible flow shop scheduling[J]. International Journal of Advanced Manufacturing Technology, 2008, 38(7/8): 691-704. |