近年来, 金属件增材制造技术被广泛应用于航空航天、医疗植入体、齿科等领域.现有技术及设备主要采用激光、电子束等高能束进行钛合金高熔点金属材料的烧结/熔化堆积成形[1-6], 存在设备开发及运行成本高、成形效率低的问题, 因此寻求新的低成本且适用于中、低熔点金属材料的增材制造技术, 成为该技术进一步发展的重要方向.笔者基于以上现状, 提出由三维CAD模型驱动数控系统直接制造金属件的增材制造方法——熔融沉积3D打印成形技术[7].首先, 块状金属在坩埚内被高效加热熔化;然后金属溶液在气体压力作用下以连续液滴的形式向下堆积;成形基板按照预制零件的截面轮廓和填充轨迹运动, 使金属液滴有选择性地逐层堆积在基板上, 最终完成3D打印成形, 获得三维金属零件.该工艺采用传统电阻加热或感应加热的方式, 在设备及运行成本方面具有明显优势[8-16].

1 实验材料与方法采用自主开发的金属件熔融沉积3D打印成形设备, 以锌合金(成分为ZZnAl4Cu3Mg, 密度为6.8×103 kg/m3, 熔点为390 ℃)为成形原材料, 开展单道、单层、实体分层次的工艺试验研究.试验过程如下:首先将锌合金块材放入熔化坩埚中, 然后在氮气保护环境下加热到480 ℃, 静置30 min, 待锌合金完全熔化后, 通过调节向熔化坩埚内送入氮气的压力, 实现坩埚内熔融金属由下端喷嘴匀速流出, 同时通过PMAC控制软件来实现基板的三维移动.试验过程所用的喷嘴孔径为0.5 mm, 基板温度设定为300 ℃.

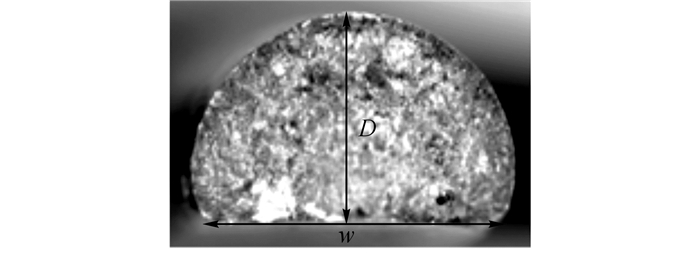

2 实验结果与分析 2.1 单道成形试验及结果分析 2.1.1 单道沉积轨迹宽度与高度的关系金属熔融沉积3D打印是先由逐个金属液滴按照预设轨迹排布成单道, 再由单道排布成面, 然后叠加成实体的过程, 因此单道沉积轨迹宽度为沉积液滴直径.如图 1所示为基板上沉积金属液滴的横截面照片, 液滴的高度为D, 宽度为w.假设沉积金属液滴的横截面可以近似为宽为w、高为D的矩形, 且单位时间内由喷嘴末端流出金属液的体积V是一定的, 在不考虑成形过程中材料出现膨胀和收缩的前提下, 有

| $ V = wDv, $ | (1) |

| $ \begin{array}{l} wD = V/v. \end{array} $ | (2) |

|

图 1 基板上沉积金属液滴横截面照片 Fig. 1 Cross-sectional photograph of metal droplet on substrate |

式中:v为扫描速度.由式(2)可见:当V及v一定时, w与D成反比例关系.

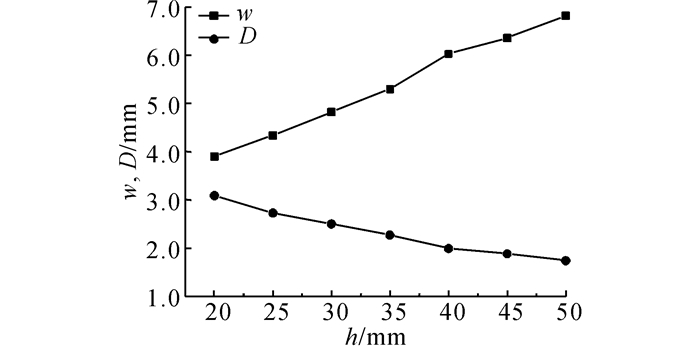

2.1.2 喷嘴高度对单道沉积轨迹的影响如图 2所示为不同喷嘴高度h下w和D的变化情况.在沉积过程中, 送气压力设定为pgas=0.005 MPa, v设定为10 mm/s.

|

图 2 轨迹宽度和高度随喷头高度的变化 Fig. 2 Value changes of track width and height with nozzle height |

由图 2可以看出:随着h的增加, w逐渐变大, 同时D随之减小, 这与式(2)一致.这是由于当喷嘴高度增加时, 金属液滴撞击基板前的动能变大, 从而撞击基板表面后形成较大面积的铺展, 因此单道沉积轨迹宽度变大, 高度随之减小.同时, 在单道成形工艺试验中发现:当h < 25 mm时, 连续沉积的金属液滴容易在喷嘴末端与基板之间形成不稳定的连续液流, 影响成形过程的开展;当h>35 mm时, 具有较大能量的金属液滴碰撞基板表面所形成的单道沉积轨迹宽度增大, 从而影响成形精度.通过上述结果可知, 在该试验条件下较合适的喷嘴高度为25~35 mm.

2.1.3 扫描速度对单道沉积轨迹的影响扫描速度和熔融金属流出速度的匹配是影响单道成形质量的关键因素.在设定送气压力pgas=0.005 MPa, 即固定熔融金属流出速度以及h=30 mm的条件下, 研究v对单道沉积轨迹均匀性、w和D的影响.

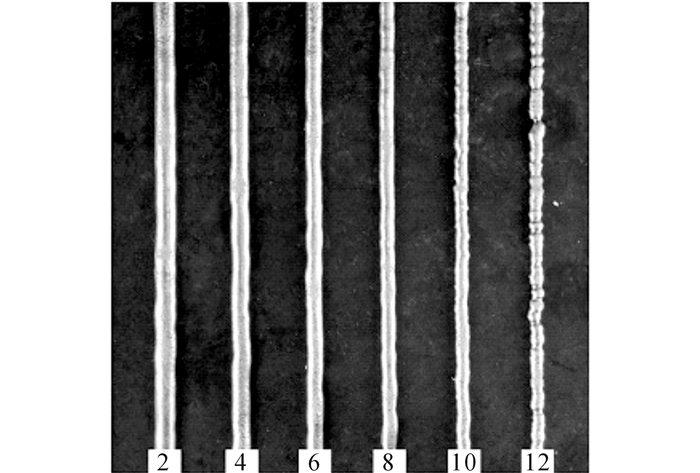

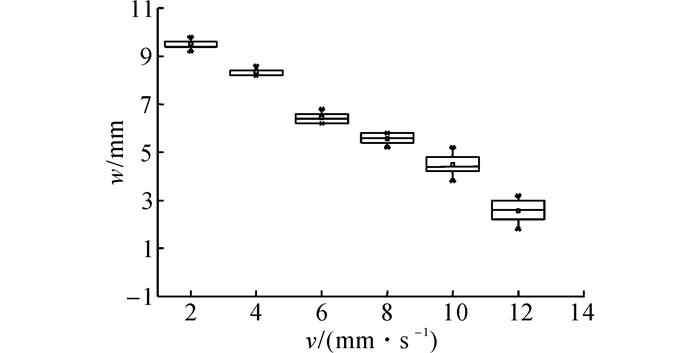

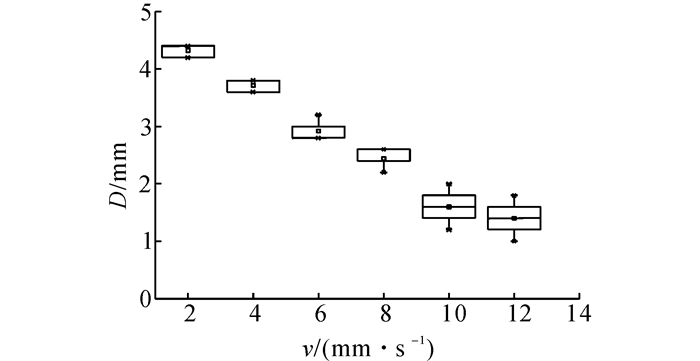

如图 3所示为不同扫描速度(v=2~12 mm/s)下所沉积单道轨迹的照片, 对这些沉积轨迹的宽度和高度进行等距多点测量.测量数据的统计结果如图 4、5所示.

|

图 3 单道轨迹形貌随扫描速度的变化 Fig. 3 Morphology changes of single track with scanning speed |

|

图 4 轨迹宽度随扫描速度的变化 Fig. 4 Value changes of track width with scanning speed |

|

图 5 轨高宽度随扫描速度的变化 Fig. 5 Value changes of track height with scanning speed |

由图 3可以看出:1)随着v的提高, w逐渐变小;2)当v>8 mm/s时, 沉积轨迹呈现出明显的不均匀且不连续性.

由图 4、5可以看出:1)随着v的提高, w和D均变小;2)当v>8 mm/s时, 沉积轨迹宽度和高度的稳定性变差.

综合上述试验结果可知:1)单道沉积轨迹宽度和高度均随着扫描速度的提高而逐渐变小, 这与式(2)一致;2)当扫描速度较高时, 单道沉积轨迹均匀性变差, 轨迹宽度和高度的变化较大.这是由于随着扫描速度的提高, 单位时间扫描路径延长, 由喷嘴流出的熔融金属量不足以提供正常单道轨迹填充所需金属量, 造成沉积轨迹被“拉长变瘦”, 因此轨迹宽度和高度均变小.当扫描速度提高到一定值时, 金属液滴无法形成连续的沉积轨迹, 呈现出间断且不均匀的轨迹.在试验过程中发现:较小的扫描速度会造成熔融金属的过堆积, 使得单道沉积轨迹宽度较大, 影响成形精度.通过上述结果可知, 在该试验条件下的最优扫描速度为8 mm/s, 对应的单道沉积轨迹宽度为5.5 mm, 轨迹高度为2.5 mm.

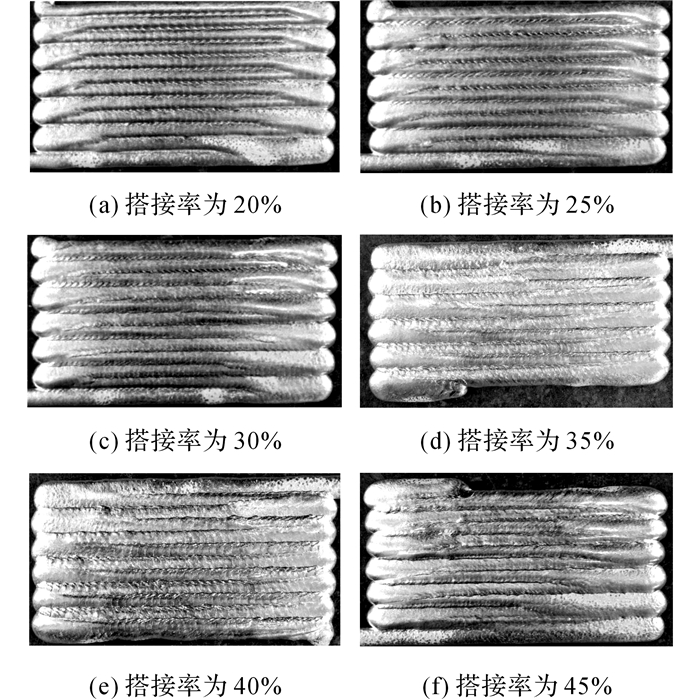

2.2 单层成形试验及结果分析在单道成形试验的基础上, 采用优化后的成形工艺参数开展单层成形试验, 研究路径搭接率对沉积单层表面质量的影响.如图 6所示为不同路径搭接率条件下所成形的单层锌合金表面形貌.

|

图 6 单层表面形貌随路径搭接率的变化 Fig. 6 Surface morphology changes of single-layer with path overlap rate |

从图 6可以看出:当路径搭接率过小时, 会造成路径填充不完整, 相邻路径间有较深的凹痕, 相应的表面质量较差;路径搭接率过大, 会造成搭接区熔融金属的局部过堆积, 形成凸起, 影响成形表面质量.在该试验条件下, 当路径搭接率为35%~40%时, 成形表面质量较好.

2.3 实体成形试验致密度是衡量金属熔融沉积三维打印成形件质量的重要标志之一.对不同成形温度参数及退火工艺参数条件下直写打印成形锌合金实体的致密度进行测量, 分析这些参数对实体致密度的影响.实体致密度的测量方法如下:首先使用电子天平称量金属实体的质量m以及装有一半水的烧杯质量m1;然后用一悬线吊住金属实体, 并完全浸入烧杯内的水中, 且不接触侧壁和底面, 读取此时电子天平的质量度数m2.采用间接浮力法确定块体的体积V, 计算金属实体的密度ρ;以锌合金的理论密度ρ0=6.8×103 kg/m3作为100%致密度的标准, 算出金属实体的相对致密度ρrel.为了方便, 致密度均指相对致密度.

| $ V = \frac{{{m_2} - {m_1}}}{{{\rho _{{\rm{wather}}}}}}, $ | (3) |

| $ {\rho _{{\rm{rel}}}} = \frac{\rho }{{{\rho _0}}} = \frac{{m{\rho _{{\rm{wather}}}}}}{{\left( {{m_2} - {m_1}} \right){\rho _0}}}. $ | (4) |

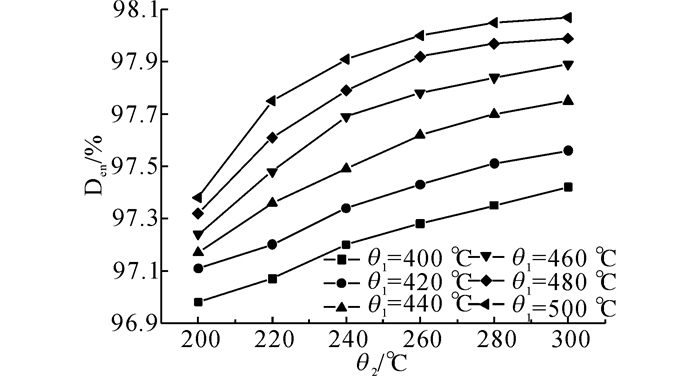

如图 7所示为在不同坩埚加热温度θ1和成形基板温度θ2下所成形锌合金实体的致密度Den对比.可以看出, 熔融沉积3D打印成形锌合金实体的致密度均达到97%以上;随着θ1和θ2的升高, 成形实体所经历的温度整体上升, 这一方面有利于成形过程中金属实体的层间重熔结合, 另一方面由于高温会使沉积金属液滴偏向于液态, 黏度减小, 流动性增强, 成形实体内的气孔夹杂量减小, 使得实体的致密度逐渐增大;当θ1>480 ℃, θ2>260 ℃时, 实体的致密度接近理论值, 增大趋势减弱.

|

图 7 实体致密度随成形温度参数的变化 Fig. 7 Density changes of formed part with forming temperature parameter |

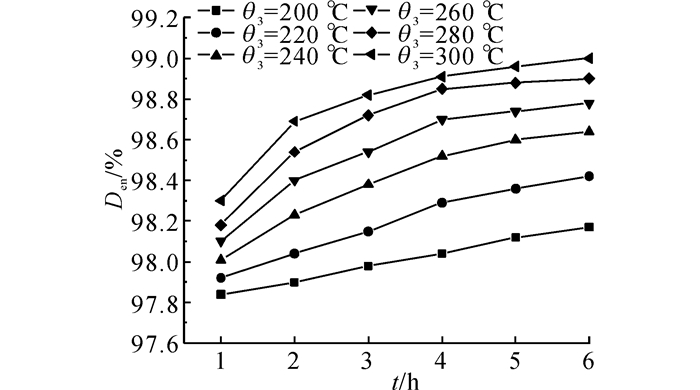

如图 8所示为不同退火工艺参数条件(退火温度θ3、退火时间t)下所成形锌合金实体的致密度对比.可以看出:随着θ3的升高和t的延长, 成形实体内的残余气体能够充分析出, 同时实体层与层间未融合部分能够充分结合, 使得实体的致密度提高, 且在较高θ3下实体的致密度随t的增大变化更明显;当θ3>280 ℃, t>4 h时, 实体的致密度接近理论值, 增大趋势减弱.

|

图 8 实体致密度随退火工艺参数的变化 Fig. 8 Density changes of formed part with annealing parameter |

传统具有复杂形状内流道的模具一般采用钻孔方法或预埋管道压铸的方式进行制造.采用钻孔方法需要将模具进行分块, 且内流道不能随着模具形状而改变;采用预埋管道压铸需要在铸造前预埋入相应管道, 在铸造过程中, 这些预埋管道在高温下十分容易出现坍塌变形, 造成内流道堵塞, 不能保证内流道的流通性.使用金属熔融沉积三维打印工艺进行具有复杂形状内流道模具的成形, 可以将三维复杂结构降为二维平面制造, 不仅可以降低加工难度, 而且可以提高成形效率.

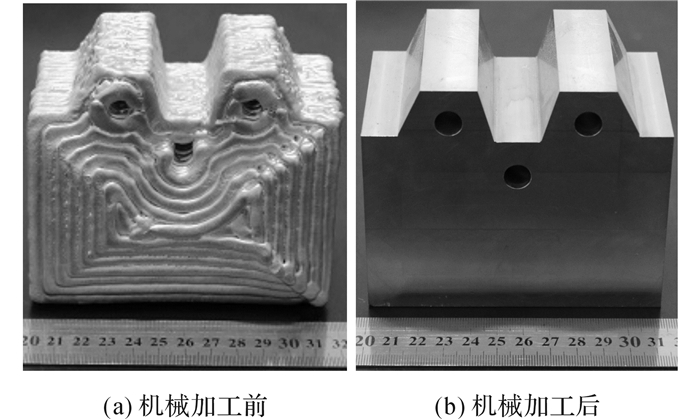

基于以上试验结果, 在θ1=480 ℃,θ2=300 ℃,喷嘴孔径为0.5mm,h=30 mm,pgas=0.005 MPa,v=8 mm/s以及路径搭接率为35%等工艺参数的条件下, 开展冲压成形用具有内流道模具镶块的熔融沉积3D打印成形.在280 ℃下开展4 h的退火处理, 如图 9所示.打印成形模具镶块总重量为4.96 kg, 体积为729.4 cm3, 打印过程共耗时1.9 h, 计算成形效率为383.9 cm3/h.

|

图 9 熔融沉积3D打印成形模具镶块 Fig. 9 Mould block formed by using 3D printing technology of fused and deposition |

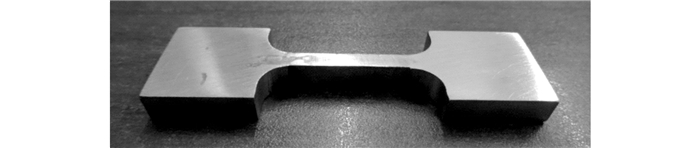

将所得的锌合金模具镶块加工成图 10所示的拉伸试样, 采用WDW-10型微机控制电子式万能试验机对试样的拉伸性能进行检测.

|

图 10 锌合金拉伸试样 Fig. 10 Tensile specimen of zinc alloy |

如表 1所示为熔融沉积3D打印成形锌合金件与普通挤压铸造成形锌合金零件的拉伸性能对比结果.表中, σ0.2为屈服强度, σb为抗拉强度, δ为伸长率.可以看出, 采用熔融沉积3D打印工艺所成形锌合金件的拉伸性能与传统的挤压铸造工艺相当.

| 表 1 熔融沉积3D打印与普通挤压铸造工艺所成形锌合金零件的拉伸性能对比结果 Table 1 Comparison results of zinc alloy parts' tensile performances formed by ordinary squeeze casting and 3D printing technology of fused and deposition |

采用JSM-6510型扫描电子显微镜对熔融沉积3D打印与普通挤压铸造工艺所成形锌合金零件的显微组织进行观察对比, 结果如图 11所示.可以看出, 在熔融沉积3D打印过程中, 金属液滴由喷头挤出后遇冷却环境迅速凝固, 使得晶粒没有足够的时间长大, 因此所成形锌合金零件的组织更细化.由于打印成形金属件内部温度分布不均匀且变化大, 使得组织非定向生长成树枝状.

|

图 11 熔融沉积3D打印与普通挤压铸造工艺所成形锌合金零件的显微组织对比 Fig. 11 Comparison of zinc alloy parts' microstructures formed by ordinary squeeze casting and 3D printing technology of fused and deposition |

(1) 金属熔融沉积单道轨迹宽度与高度成反比关系.随着喷嘴高度的增加, 轨迹宽度变大, 轨迹高度减小;当喷嘴高度过高时, 较大的轨迹宽度会影响成形精度, 在该试验条件下较合适的喷嘴高度为25~35 mm.轨迹宽度和高度均随着扫描速度的提高而逐渐变小.当扫描速度较高时, 单道沉积轨迹均匀性变差, 轨迹宽度和高度的变化较大, 该试验条件下的最优扫描速度为8 mm/s.

(2) 较小的路径搭接率会造沉积单层中路径填充不完整, 相邻路径间有较深的凹痕, 相应的表面质量较差.较大的路径搭接率会造成熔融金属的局部过堆积, 形成凸起, 影响成形表面质量.在该试验条件下, 当路径搭接率为35%~40%时, 沉积单层表面质量较好.

(3) 采用熔融沉积3D打印工艺所成形锌合金实体的致密度可以达到97%;通过升高坩埚加热温度、成形基板温度和退火温度, 延长退火时间, 可以显著提高打印成形实体的致密度.

(4) 采用金属熔融沉积3D打印工艺可以实现具有复杂形状内流道模具的成形, 不仅可以降低加工难度, 还可以提高成形效率.模具实体的拉伸性能够与传统挤压铸造工艺相当, 抗拉强度为198 MPa, 屈服强度为140 MPa, 伸长率为0.453%, 实体的显微组织呈更细化的树枝状.

| [1] |

BUCHBINDER D, SCHLEIFENBAUM H, HEIDRICH S, et al. High power selective laser melting (HP SLM) of aluminum parts[J]. Physics Procedia, 2011, 12(1): 271-278. |

| [2] |

李怀学, 巩水利, 孙帆, 等. 金属零件激光增材制造技术的发展及应用[J]. 航空制造技术, 2012, 416(20): 26-31. LI Huai-xue, GONG Shui-li, SUN Fan, et al. Development and application of laser additive manufacturing for metal component[J]. Aeronautical Manufacturing Technology, 2012, 416(20): 26-31. |

| [3] |

孙会来, 赵方方, 林树忠, 等. 激光熔覆研究现状与发展趋势[J]. 激光杂志, 2008, 29(1): 4-6. SUN Hui-lai, ZHAO Fang-fang, LIN Shu-zhong, et al. Research progress and development trend on laser cladding[J]. Laser Journal, 2008, 29(1): 4-6. |

| [4] |

齐海波, 颜永年, 林峰. 电子束快速制造技术制备SiCP/Al复合材料[J]. 材料工程, 2005(1): 61-64. QI Hai-bo, YAN Yong-nian, LIN Feng. SiCp/Al composite made by electron beam rapid manufacturing[J]. Journal of Materials Engineering, 2005(1): 61-64. |

| [5] |

颜永年, 齐海波, 林峰, 等. 三维金属零件的电子束选区熔化成形[J]. 机械工程学报, 2007, 43(6): 87-92. YAN Yong-nian, QI Hai-bo, LIN Feng, et al. Produced three-dimensional metal parts by electron beam selective melting[J]. Chinese Journal of Mechanical Engineering, 2007, 43(6): 87-92. |

| [6] |

MATZ J E, EAGAR T W. Carbide formation in Alloy 718 during electron-beam solid freeform fabrication[J]. Metallurgical and Materials Transaction A:Physical Metallurgy and Materials Science, 2002, 33(8): 2559-2567. DOI:10.1007/s11661-002-0376-y |

| [7] |

单忠德, 杨立宁, 刘丰, 等. 金属材料喷射沉积3D打印工艺[J]. 中南大学学报:自然科学版, 2016, 47(11): 3642-3647. SHAN Zhong-de, YANG Li-ning, LIU Feng, et al. Three-dimensional printing technology based on metal spray and deposition[J]. Journal of Central South University:Science and Technology, 2016, 47(11): 3642-3647. |

| [8] |

KRUTH J P, MERCELIS P, VAERENBERGH J V, et al. Binding mechanisms in selective laser sintering and selective laser melting[J]. Rapid Prototyping Journal, 2005, 11(1): 26-36. DOI:10.1108/13552540510573365 |

| [9] |

MORGAN R, SUTCLIFFE C J, O'NEILL W. Density analysis of direct metal laser re-melted 316L stainless steel cubic primitives[J]. Journal of Materials Science, 2004, 39(4): 1195-1205. DOI:10.1023/B:JMSC.0000013875.62536.fa |

| [10] |

杨毅, 王剑彬. 激光直接快速成形金属零件的研究进展[J]. 热处理技术与设备, 2006, 27(3): 13-17. YANG Yi, WANG Jian-bin. Research progress oflaser direct rapid forming metallic components[J]. Heat Treatment Technology and Equipment, 2006, 27(3): 13-17. |

| [11] |

COSTA S E, MASANARI S, KOZO O, et al. Rapid manufacturing of metal components by laser forming[J]. International Journal of Machine Tools and Manufacture, 2006, 46(12/13): 1459-1468. |

| [12] |

WU X, MEI J. Near net shape manufacturing of components using direct laser fabrication technology[J]. Journal of Materials Processing Technology, 2003, 135(2/3): 266-270. |

| [13] |

PINKERTON A J, LI Lin. The significance of deposition point standoff variations in multiple-layer coaxial laser cladding (coaxial cladding standoff effects)[J]. International Journal of Machine Tools and Manufacture, 2004, 44(6): 573-584. DOI:10.1016/j.ijmachtools.2004.01.001 |

| [14] |

NIKOLAS H, TIMOTHY Q. Effects of processing on microstructure and mechanical properties of atitanium alloy (Ti-6Al-4V) fabricated using electron beam melting (EBM)[J]. Materials Science and Engineering, 2013(573): 264-277. |

| [15] |

杨光, 巩水利, 锁红波, 等. 电子束快速成形TC18合金多次堆积的组织特征研究[J]. 航空制造技术, 2013, 428(8): 71-74. YANG Guang, GONG Shui-li, SUO Hong-bo, et al. Microstructure characterization of multi-deposited TC18 alloy by electron beam rapid manufacture[J]. Aeronautical Manufacturing Technology, 2013, 428(8): 71-74. |

| [16] |

SUN S H, KOIZUMI Y, KUROSU S, et al. Builddirection dependence of microstructure and high-temperature tensile property of Co-Cr-Mo alloy fabricated by electron beam melting[J]. Acta Materialia, 2014, 64(2): 154-168. |