生物材料(Biomaterials)是用于生理系统疾病的诊断、治疗、修复或替换生物体组织或器官,以增进或恢复其功能的一类新材料,可以是天然的,或者是合成的,还可以是两者的复合,被广泛应用在骨科、牙科、心血管科、整形外科等临床医学的各个方面,涉及的领域包括材料、生物、医学、化学、药物、机械等,按照材料的属性可以分为医用金属材料、生物陶瓷材料、医用高分子材料、医用复合材料等[1].随着国内人口老龄化以及创伤数量的增加,生物材料的市场需求量在大幅上升,预计到2020年,中国的生物材料市场销售额将达到1200亿美元[2],占全球22%的市场份额,成为全球第二大生物材料市场.

生物材料的应用已经有悠久的历史,在20世纪20年代,生物材料进入了新的阶段,不锈钢、金属钛等材料制作的骨支架广泛应用于矫形外科.20世纪70年代,人工晶体、角膜、骨、人工肝等陆续出现,氧化铝陶瓷支架也在生物医学领域得到应用.紧接着,生物材料经历了三代革命[3],从第一代的生物惰性材料到第二代的生物活性或生物可降解性材料,再到第三代的可降解生物活性材料.20世纪80年代,科研工作者把活细胞和生物活性物质加入到材料的结构和功能设计中,提出了组织工程的概念,通过将生物材料与生物技术相结合,使得医学进入了制造组织和器官的新时代.步入21世纪,人们把工作重心转向研究和开发具有良好生物相容性的第三代生物材料,这些材料制作的骨支架有望在临床上修复骨缺损.随着材料和制造技术的发展,骨支架的性能在不断改善,面对临床上不同的骨缺损修复环境和需求,具有新功能的骨支架被研究出来.目前对骨支架的研究逐渐从常规的形状向性能进行转变,然而还没有文章对该发展变化进行综合、系统地报道和展望.本综述将对骨修复支架的材料、制造方法、力学性能、成骨性能、降解性能和生物活性以及一些特殊的性能在骨修复中的应用作较详细的介绍.

1 骨及骨修复材料 1.1 骨组织骨组织是人体重要的组成部分,在体内有着不可替代的作用.骨组织的结构非常复杂,由几种不同尺度的材料协同完成生物、化学和机械等功能.成人的骨中,无机成分约占2/3,有机成分仅占1/3,在骨的有机成分中,胶原占90%,非胶原占10%,比如蛋白质、脂类、聚糖等.骨具有良好的弹性和韧性,因为胶原以微纤维的形式存在.骨的无机成分中,主要是磷酸钙,此外还有水、碳酸盐和微量元素,如镁、钠、铁、锌、铜等,人骨中仅有0.5%的钙是可以交换的,骨的无机成分主要用来存储各种离子和维持骨的强度和刚度.

尽管骨组织自身有很强的骨再生能力,能够进行自我愈合,但是当骨缺损区域超过一定范围后,骨缺损部位的骨组织就无法进行修复重建,该临界点称为临界骨缺损[4],并且,会有一些非骨组织长入到骨缺损部位,如纤维.同时出现越来越多的创伤、肿瘤切除、事故等原因引起的骨缺损,根据数据显示,2010年我国因创伤而住院的人数已经排在总住院人数的第四位[5],随着创伤、肿瘤切除、事故等原因引起的骨缺损数量的增加,对骨植入物的需求量也越来越大.因此,研制骨修复材料具有重要的社会意义,同时将带来巨大的经济效益.

1.2 自体骨与异体骨骨缺损的治疗一直以来是困扰外科医生的一个难题.用自体骨和同种异体骨移植来修复骨组织是常见的骨缺损治疗方法.自体骨是骨修复材料的金标准[6],因为从病人身上取下来的骨组织移植后不会发生免疫排斥反应,而且血管化快,抗感染性强.但是,自体骨存在几个问题:1)由于自体骨是从病人自身上取材,会造成新的创伤,容易引发供体组织并发症;2)自体骨移植患者需要进行二次手术,增加了病人的痛苦,并且人体自身骨的数量有限,不能无限制提供骨源[7];3)自体骨移植也不是在所有情况下都成功的[8].

同种异体骨治疗有良好的骨修复效果,由于可以通过骨库提供,其来源比自体骨更加广泛,渐渐成为另一种治疗骨缺损的有效方法,但是容易引起免疫排斥反应,存在从供体传染疾病的危险[9].

此外,也有采用异种异体骨移植的技术,即采用动物的组织,如猪的脱钙骨.虽然异种异体骨来源丰富,但是由于与人骨属于不同物种,这种方法仍然存在免疫排斥反应和传染疾病的危险,从而限制了其广泛应用[10].因此,人工合成骨修复材料的研究成为许多科研工作者的研究热点.

1.3 人工合成的骨修复材料由于天然骨修复材料存在许多的问题,科研工作者开始研究人工合成的骨修复材料,主要有以下四大类:合成高分子材料、金属材料、复合材料和无机非金属材料,其相互之间的比较[5]如表 1所示.

| 表 1 人工合成骨修复材料的比较 Table 1 Comparison of artificial synthetic material |

此外,也有学者提出了具有组织诱导性的生物材料的概念,该材料的特点在于能够诱导组织再生[11].一种方法是在材料中添加生长因子或活体细胞,诱导干细胞定向分化,从而形成特定的组织.但是,该方法操作繁琐,成本高,细胞活性难以控制;另一种方法是对材料自身进行优化设计,使得材料具有诱导组织再生的性能.

2 无机骨修复材料的发展历程无机材料是最早在人体内应用的材料之一.生物陶瓷材料是无机材料中的一类,在人体内的所有硬组织缺损修复领域都可以得到应用,是其他类型的生物材料所无法替代的.目前,临床中应用的无机骨修复生物材料主要有以下几大类.

2.1 生物惰性骨修复材料生物惰性骨修复材料是第一代可用于人体内的骨修复材料,产生于20世纪60、70年代,主要分为两大类:金属材料和生物陶瓷无机材料,其中金属材料包括不锈钢、钛及其合金以及钴基合金等,生物陶瓷无机材料包括碳素、氧化锆、氧化铝等.这些材料化学性能稳定,生物相容性较好,与组织不发生化学变化,在材料周围会形成不同厚度的包裹性纤维膜.金属材料如果长期使用,容易被腐蚀并产生有毒的金属离子[12],于是人们采用电化学沉积、等离子喷涂等表面改性技术[13]在金属表面涂覆一层生物活性陶瓷涂层,以提高材料的生物相容性.氧化铝和氧化锆陶瓷在体内不会降解,但这类材料的抗弯强度和弹性模量比皮质骨大的多,植入体内后会产生应力遮挡效应,严重影响了材料与组织之间的力学匹配性,从而导致植入部位周围的正常骨组织出现骨吸收现象,导致植入材料松动和手术失败.

2.2 生物活性或生物可降解性骨修复材料第一代骨修复材料植入人体后,只能被动地适应宿主的生理环境,材料本身并不能促进组织愈合,而且很多病人还需要进行二次手术,既增加了病人的痛苦和医疗费用,又增加了病人因为二次手术而感染的风险.同时,材料植入体内后不可降解,始终以一种异物形态存在,这也增加了病人因材料而感染的风险.针对第一代材料的缺陷,在20世纪80年代,生物材料从生物惰性骨修复材料发展为生物活性或生物可降解骨修复材料,这类材料的特点是材料本身具有生物活性或可降解性.其中,生物活性是指材料植入体内后,其表面能与周围组织形成牢固的化学键合作用,如以羟基磷灰石(Hydroxyapatite,HA)、生物活性玻璃(Bioactive glass, BG)、生物活性玻璃陶瓷等为代表的硬组织植入材料.1969年,美国佛罗里达大学的Hench教授[14]首次研发出了生物活性玻璃45S5 Bioglass®,并提出“生物活性”和“生物活性材料”的概念.在“生物活性”概念的启发下,国内外学者陆续开展对生物惰性材料进行材料表面改性的研究,如材料的表面活性涂层[12]、离子注入[15]、等离子体改性[16]等.目前,科研工作者将材料的表面在生理或模拟体液环境下能否诱导沉积类骨羟基磷灰石层作为判定其是否具有生物活性的判据之一[17].可降解性是指材料植入体内后,能够通过体液溶解、细胞吞噬吸收或被代谢系统排出体外,使缺损部位完全被新生的骨组织所替代,实现骨缺损的修复,这类材料只起到临时支架的作用,如骨水泥、可降解生物高分子材料等.

2.3 可降解生物活性骨修复材料目前,研发第三代生物材料,即具有生物活性的可降解生物材料是研究的热点,也是今后生物材料发展的方向.早在2002年,Hench教授就提出第三代生物材料的概念[3],这类材料通过在体液环境中释放活性离子,或通过表面微观结构与宿主发生界面反应,诱导和促进新骨形成,达到促进人体组织再生的目的,而材料会在组织再生修复的过程中逐渐降解,并最终被新生骨完全替代,从而实现对骨缺损的修复.可降解生物活性陶瓷材料[3, 18]是最典型、也是最重要的第三代生物材料,如硅酸钙陶瓷,磷酸钙类陶瓷和生物活性玻璃等,在人体骨组织损伤修复方面有巨大的应用前景,将产生巨大的社会经济效益,可以通过颗粒、多孔支架、多孔支架与细胞复合,或者是作为活性剂与其他材料复合的形式用于骨缺损部位的修复.

3 无机生物陶瓷材料采用传统的金属、无机非金属和有机材料等制作的支架,在形状上能够满足骨缺损的要求,但这些材料都属于生物惰性材料,与人体组织没有活性结合,在临床应用上存在不少问题和缺陷.为了解决上述难题,需要制造出性能上满足需求的骨支架,如图 1所示,具体可以分为以下几个特点.

|

图 1 理想骨支架的性能要求示意图 Fig. 1 Schematic diagram for property requirement ofideal bone scaffolds |

1) 具有良好的生物相容性,当其植入体内后,不出现全身或局部毒性反应、不出现凝血、刺激等不良反应[19],同时具有骨传导性,细胞能在其上面粘附、增殖和形成细胞外基质[20],还必须具有骨诱导性,能通过生物分子信号诱导新生骨形成.

2) 具有良好的力学性能,在骨缺损修复过程中承受载荷,同时为新生骨长入提供一个稳定、完整的结构,而且骨支架与其所替代的骨组织的力学性能相匹配,避免出现应力遮挡现象[21].从松质骨到皮质骨,骨的机械性能变化范围很大.皮质骨的弹性模量在15~20 GPa,而松质骨的弹性模量在0.1~2.0 GPa,皮质骨的抗压强度从100 MPa到150 MPa不等,但是松质骨的抗压强度在2~20 MPa[22].

3) 具有良好的生物可降解性[23],当其植入体内后,随着骨组织的再生与重建,支架逐渐降解并被新生骨代替,最终实现骨缺损的修复.因此,要求骨支架的降解速率与新生骨的生成速率相匹配[24].同时,支架的降解产物没有毒性.

4) 具有合适的孔径(100~500 μm)[25]和高孔隙率(>40%~60%)[26],且内部有三维贯通的孔道结构,能够用来进行营养物的输送,代谢产物的排放[22],新生骨的长入[27].有研究表明,同时具有微观和宏观孔隙率的多尺度多孔支架比单一的宏观多孔支架具有更好的性能[28].由于孔隙率会降低支架的力学性能,一般情况下,支架的孔隙率不能太高,而且大的孔隙率也会给支架的制造带来困难.

本文聚焦在无机非金属材料可降解骨的制造及性能评价,对钽、镁、钛、聚醚醚酮(PEEK)等不作涉及.考虑到钙-磷基和钙-硅基无机生物陶瓷材料是目前研究的热点,通过对这两类材料的进一步研究有望解决骨缺损修复的难题,下面重点对这两类材料的基本特点、性质和应用情况进行介绍.

3.1 钙-磷基生物陶瓷材料钙-磷基生物陶瓷材料,如HA、β-磷酸三钙(β-tricalcium phosphate,β-TCP)等,因为其组成与骨的无机矿化相组成相似,具有比较优良的生物相容性和骨传导性,在骨修复材料领域得到了广泛研究和应用.

(1) 羟基磷灰石.

HA,分子式为Ca10(PO4)6(OH)2,其钙与磷的原子摩尔比为1.667,与人体骨中的钙磷比一致,是人体骨组织和牙齿中的主要成分,与人体硬组织、皮肤以及肌肉组织等都有良好的生物相容性,植入体内后能够与骨组织形成良好的骨键合,新骨可以在植入体与原骨结合处沿着植入体表面或内部孔道攀附生长,已经在临床骨缺损上得到了应用[29].但是,HA的力学强度和断裂韧性都比较低,机械可加工性差,导致这类材料不能用于承重骨缺损部位修复.而且,该材料植入体内后,会出现抗疲劳性差,几乎不降解[30-31],存在骨替代速度缓慢等缺点,很难诱导类骨碳酸羟基磷灰石在植入体表面沉积[32].为了解决上述问题,学者们开展了相关研究,比如采用氧化锆[33]和碳纤维[34-35]来增加材料的韧性,采用氧化铝[36]和玻璃[37]增加材料的力学强度,但是氧化锆、氧化铝和碳纤维都属于生物惰性材料,这些材料的掺杂会显著降低HA陶瓷材料的生物活性,而且,引入另一种材料,可能会降低HA的热稳定性,使得复合材料的化学稳定性降低[38].也有学者将HA粒子制成纳米级,利用“纳米效应”提高HA粒子的活性.到目前为止,HA的力学强度和生物降解性能都没有得到实质性的解决和改善.

(2) β-磷酸三钙.

β-TCP,分子式为β-Ca3(PO4)2,其钙与磷的原子摩尔比为1.5,是TCP的高温β相,在1 200 ℃左右会发生相变,转化为另一种高温α相.α-TCP的溶解速度过快,而且烧结温度高,材料相转变时会发生膨胀,降低其力学性能[39],所以一般选择β-TCP来修复骨组织.跟HA相比,β-TCP有更好的生物降解性能,成骨性能也更好,植入体内后随着降解释放各种离子,血液中的钙磷比也保持正常.自从1920年Albee[40]将β-TCP陶瓷应用于骨缺损修复以来,这种具有良好生物相容性和骨传导性的材料就一直受到人们的广泛重视[41].Kondo等[42]将β-TCP支架植入到大鼠体内,实验结果表明,植入7 d后支架周围有新生骨组织形成,28 d后,支架部分降解吸收被新生骨组织取代.β-TCP陶瓷在体内降解主要有2种途径:体液溶解和细胞吞噬.在体液的作用下,β-TCP材料逐步向更稳定的HA转变,其降解速度跟以下几个因素有关:烧结温度高、形成的陶瓷结构致密、降解速度慢;材料的孔隙率越高,降解速度越快;β-TCP的颗粒越小,降解速度越快.

虽然β-TCP陶瓷有很多优点,但也有一些不足[14].β-TCP的抗弯强度和断裂韧性略高于HA,但仍低于人体皮质骨,也不适用于承重骨缺损修复;β-TCP缺乏诱导沉积类骨羟基磷灰石的能力;β-TCP的降解速度也不与新生骨再生速度相匹配.

(3) HA/β-TCP复合生物陶瓷.

HA和β-TCP复合生物陶瓷又叫双相磷酸钙陶瓷(BCP),是由HA和β-TCP两相组成,具有良好的生物相容性、生物活性和骨传导性,在骨缺损修复领域发挥着重要的作用[43].HA具有较好的生物活性,但体内几乎不降解,而β-TCP虽然具有降解性,但生物活性不够理想.通过控制材料的组成比例和制备条件,可以制备得到有合适降解速度和羟基磷灰石层沉积速度的BCP,在促进骨组织生长的同时,还能保证生物材料结构的稳定性[44],在一定程度上解决了降解性和活性的矛盾.BCP的降解速度取决于HA和β-TCP的比例,β-TCP的比例越高,降解性越好[45].大量的研究工作表明,BCP比单纯的HA或β-TCP有更好的生物学性能[46-47].

到目前为止,体外细胞实验发现,无论是HA、β-TCP还是BCP,促进成骨细胞增殖和相关基因(如骨钙素、骨粘连蛋白)表达的作用都不明显[48],BCP促进骨形成的能力也不理想,没有找到最佳的相组成比例[49].由于HA和β-TCP的烧结温度相差比较大,导致BCP的烧结质量比较差,结构和性能都不理想,而烧结不好产生的微颗粒会抑制细胞的生长,影响材料的生物学效果[50].而且,BCP的力学性能较低,也不适用于承重部位的骨缺损修复.

3.2 钙-硅基生物活性材料(1) 生物活性玻璃及玻璃-陶瓷.

1972年,Hench教授发现Na2O-CaO-SiO2系统的生物玻璃材料能在生物体内与自然骨牢固结合.后来,Xynos等[51]发现生物玻璃在降解过程中释放的硅离子有助于成骨基因的表达,从而促进骨组织再生.同时,钙离子的降解释放对成骨也有协同促进作用,一定的钙离子浓度能够刺激成骨细胞的增殖和碱性磷酸酶(ALP)的表达[52].生物玻璃除了具有优良的生物活性,在体内外也有良好的降解性,在各种电解质的作用下,其很容易因被腐蚀而溶解,在这个过程中材料会形成大量的孔隙,有助于新生组织长入[53].此外,生物玻璃的降解产物呈碱性,使得其可以被用来中和聚酯类生物高分子的酸性降解产物,如聚乳酸(PLA)、聚乳酸-乙醇酸(PLGA)等[54],达到延缓降解速度、提高材料生物活性和生物相容性的作用.

1982年,Nakamura等[55]制备得到了羟基磷灰石和硅酸钙两相复合的微晶生物活性玻璃陶瓷(A-W),该材料的抗压强度和抗弯强度都比人体皮质骨的高,但是弹性模量高达218 GPa,是皮质骨的10倍以上,断裂韧性却只达到皮质骨的下限,力学性能仍不理想.而且,A-W的降解性差,因此,该材料不适合对材料降解性要求较高的骨组织修复领域.Huang等[19]制备的13-93生物玻璃多孔材料具有优异的机械性能,在体内有很好的生物活性,并能缓慢降解.虽然生物活性玻璃陶瓷相对于生物活性玻璃和生物活性陶瓷来说,力学性能更好,但是其硬度太高,容易引起应力集中而与自体骨不匹配.

(2) 钙-硅基生物陶瓷.

相比于钙-磷基生物陶瓷,钙-硅基生物陶瓷的研究起步较晚.最早的钙-硅基生物玻璃或玻璃陶瓷材料中都含有P2O5组分,其在生理环境中溶出并形成PO43-、HPO42-等,为材料表面诱导HA层提供了条件.后来研究发现,CaO和SiO2组分是材料具有生物活性的重要因素之一[56],CaO-SiO2二元玻璃不仅能在模拟体液中诱导HA沉积,而且能在体内诱导HA沉积[57].通过研究还发现在模拟体液中,硅酸钙陶瓷表面类骨羟基磷灰石层的形成速度比其他生物玻璃和玻璃陶瓷更快[58-59].人们开始对硅酸盐陶瓷进行大量的研究.目前,研究较多的硅酸盐陶瓷主要包括硅酸钙(CaSiO3)、硅酸二钙(Ca2SiO4)、硅酸三钙(Ca3SiO5)等.

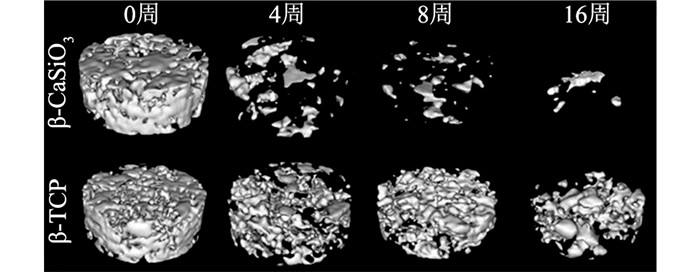

中国科学院上海硅酸盐研究所在硅酸钙粉体合成[60]、硅酸钙陶瓷制备和性能[61],以及硅酸钙涂层[62]等方面开展了大量的基础研究工作.硅酸钙陶瓷主要分2种,低温相β-CaSiO3和高温相α-CaSiO3,这2种硅酸钙陶瓷都具有良好的生物活性和降解性[63],在模拟体液中能够快速的形成类骨羟基磷灰石层.细胞培养实验发现,骨髓间充质干细胞能够在硅酸钙陶瓷材料表面粘附、增殖和分化[64-65],表明其具有良好的细胞相容性,材料溶解释放的钙、硅离子能够促进成骨细胞增殖和血管化.而且,如图 2所示,β-CaSiO3的体内降解速度比β-TCP快,新骨生成能力也优于β-TCP[66].但是,多孔的纯硅灰石支架在动物颅骨骨缺损内降解太快,难以与新生骨再生速度相匹配,同时容易导致Si离子富集[67],植入物周围的pH值偏高[68],从而引发细胞毒性.Ni等[31]将硅酸钙和TCP复合形成具有良好生物活性的两相陶瓷,通过制备不同复合比例的复合陶瓷支架,发现支架的生物活性和细胞相容性随着硅酸钙组分含量的增加而显著提高,表明可以通过组分比例变化调控复合支架的生物活性和降解性,然而这种复合支架的力学强度非常差.

|

图 2 β-CaSiO3和β-TCP植入后不同周期的剩余材料经Micro-CT三维重建照片 Fig. 2 3D reconstruction images of residual material of β-CaSiO3 and β-TCP after implantation for different periods using Micro-CT analysis |

此外,研究表明不仅硅酸钙、硅酸二钙和硅酸三钙等二元钙-硅基生物陶瓷具有良好的生物活性[69-72],一些三元钙-硅基生物陶瓷也具有生物活性,如透辉石(CaMgSi2O6)[73]、镁黄长石(Ca2MgSi2O7)[74]和白硅钙石(Ca7MgSi4O16)等.与TCP相比,其表现出更好的成骨性能和成血管化性能[75].在模拟体液中,透辉石表面能够沉积HA层,具有良好的力学强度和促进成骨细胞增殖、新骨再生或载药并缓释等优点[76].同时,镁黄长石和白硅钙石也都具有诱导HA沉积的能力[77-78],并且都能支持成骨细胞黏附和增殖,释放的离子产物能够对成骨细胞增殖起到刺激作用[79-80],与透辉石相比,镁黄长石和白硅钙石的降解速度更快.因此,钙-硅基生物陶瓷材料被认为是最具有应用前景的第三代可降解生物活性陶瓷材料.

钙-磷基和钙-硅基生物陶瓷材料在临床中有很好的应用前景,但是,这两类材料在力学性能、降解性能和生物活性等方面都存在一定的不足.力学性能差是这两类材料都存在的问题,极大地限制了材料在临床中的广泛应用和推广[81].

4 骨修复支架的制造技术三维多孔骨修复支架的制备方法有很多,如传统的气体发泡法、粒子沥滤法、造孔剂法、泡沫浸渍法、相分离法等,以及近年来受科研人员重视的增材制造技术.

4.1 传统制备方法(1) 气体发泡法.

该方法主要有物理发泡法和化学发泡法,物理发泡法是将压成片的聚合物浸泡在高压二氧化碳中直至饱和甚至超临界状态,然后再降到常压状态,由于气体热力学不稳定性从而导致气泡的成核和长大,最终形成闭孔结构的多孔支架.但是该方法形成的支架孔径大小不一,孔隙率较小,而且容易形成闭合孔[82].化学发泡法是通过将生物材料粉体浆料和能因化学反应产生气体或在高温下能够分解产生气体的化学物质混合成型,在一定的温度下加热使其发泡,再经过高温烧结得到多孔的支架.常用的发泡剂有过氧化氢、碳酸盐等,也有人单独使用碳酸氢铵作为发泡剂和致孔剂制备得到所需的多孔支架[83].通过选择不同类型的发泡剂和控制发泡剂的用量可以制备各种孔形态结构和孔径尺寸的多孔支架,但发泡剂的分解速度受到温度和浆料粘度的影响,因此用这种方法较难控制多孔支架的孔径和孔隙率,而且支架的孔隙大部分是封闭的,孔道之间的贯通率也比较低.

(2) 粒子沥滤法.

该方法是通过将生物材料和致孔粒子混合均匀,利用材料和粒子两者不同的溶解性或挥发性,将混合物中的致孔粒子去除,形成多孔的支架.支架的孔隙率由致孔粒子的含量决定,致孔粒子越多,支架的孔隙率越大.支架内部的孔径大小由致孔粒子的尺寸决定.虽然这种方法操作简单,适用性广,支架的孔隙率和孔尺寸可以独立调节,但也存在许多局限性,比如支架内部的孔不连通;支架内部致孔粒子的残留;支架的尺寸受限等[84].

(3) 造孔剂法.

该方法是通过在生物材料中添加一定量的造孔剂(比如石蜡球,PEG微球[85]),浇注固化形成一定形状和尺寸大小的毛培,再通过分解、溶解、高温氧化等方法去除内部的造孔剂,从而得到多孔的支架.造孔剂包括以纤维、有机酸为代表的有机造孔剂和以氯化钠、碳酸氢铵为代表的无机造孔剂.对于造孔剂,其必须满足以下几个要求:不与需要混合的生物材料发生化学反应;在室温下不发生分解;高温烧结时易于分解;挥发后无有害残留物.一般来说,支架内部孔隙的大小跟造孔剂的数量、种类、大小和形状有关,并且在支架制备过程中的烧结温度和烧结时间也会对支架造成影响.

(4) 泡沫浸渍法.

该方法是通过在生物材料粉体浆料内浸泡可在一定温度下燃尽的多孔载体材料(比如聚氨酯海绵),使浆料均匀的浸渍在载体材料上,消除材料上过量的浆料,再经过干燥和高温烧结工艺,去除载体材料,得到多孔的支架[86].这种方法制备的支架贯通性好,但孔径大小不一,而且支架力学强度低.

(5) 相分离法.

该方法又称为冷冻干燥法,通过将聚合物溶液、乳液或水凝胶在低温下冷冻,诱导混合物在冷冻过程中形成富溶剂相和富聚合物相,发生相分离,最后通过干燥处理除去溶剂后形成多孔支架.支架的内部结构和物理、化学特性由制备过程中的各种条件所决定[87].这种方法由于在支架的制备过程中避免了高温,而且不涉及毒性大的有机溶剂,因此有利于生物活性分子的引入和释放.

4.2 增材制造技术虽然传统的制造方法也能制造多孔的骨修复支架,但其都存在一些缺陷:如支架内部的孔道结构不贯通;孔道尺寸无法精确控制;孔的形状单一;支架的力学性能差等,因此研究人员寄希望于增材制造技术,也称为3D打印技术.增材制造技术[88-90]就是利用三维CAD的数据,在分层成二维切片数据后,通过计算机控制设备逐层制造,将一层层的材料堆积成三维实体.近几年,人们将增材制造技术应用于骨修复支架的制备,通过计算机设置参数,获得更加理想的三维多孔支架,实现对支架内部的孔道结构、孔径大小、孔隙率等的精确控制,取得了不错的效果[91].目前用于骨修复多孔支架制备的增材制造技术[92]主要有选择性激光烧结(selective laser sintering, SLS)、粉末黏结成型(3D printing, 3DP)、光固化成型(stereo lithography apparatus, SLA)、熔融沉积成型(fused deposition manufacturing, FDM)和注浆成型(robocasting)等.

1) 选择性激光烧结.

该技术是通过将激光束按照计算机指定的路径扫描,使工作台上的粉末原料熔融、黏结固化,经过逐层扫描黏结,最后获得所需的三维多孔支架[93].中南大学的帅词俊教授课题组[94-97]以生物玻璃、镁黄长石等生物活性陶瓷材料为原料,通过选择性激光烧结技术制造三维多孔骨修复支架.该方法适用于塑料、陶瓷、金属粉末等粉体,其优点是加工速度快,效率高,不需要使用支撑材料,但其存在以下不足:制造的支架表面较粗糙;制备过程中持续的高温可能造成高分子材料的降解,生物活性分子的变形,或细胞的凋亡;对于微孔结构的制造,支架内部会有粉末原料残留.

2) 粉末黏结成型.

该技术是采用墨水打印头按照计算机指定的路径喷射具有黏结能力的液滴,使工作台上的粉末黏结到一起,通过逐层黏结获得所需的三维多孔材料[98-99].Gbureck等[100]把磷酸溶液滴到TCP粉床上,通过液滴黏结粉末得到三维多孔支架.Castilho等[101]采用2种方法制造多孔支架:一种是通过粉末黏结成型技术直接把磷酸溶液滴到TCP和海藻酸盐混合的粉床上得到多孔支架,另一种是先把磷酸溶液滴到TCP粉床上得到三维结构,然后把该结构浸泡在海藻酸盐溶液中得到支架,研究表明前一种方法制造的支架有更好的机械性能和细胞相容性.该方法适用于许多材料,如HA、TCP、硅酸盐陶瓷等[102-103].一般情况下,会对得到的三维多孔材料再进行烧结工艺处理,得到具有一定力学性能的多孔支架[104].液滴的大小直接决定该方法制造的线条的最小尺寸,跟选择性激光烧结技术一样,对于微孔结构的制造,材料内部会残留未黏结的粉末,这会导致烧结后多孔支架内部的孔道结构中有多余的粉体材料,直接影响支架的质量.

3) 光固化成型.

该技术是通过将生物材料与光敏树脂混合均匀,采用紫外光按照计算机指定的路径扫描混合溶液,光敏树脂固化黏结生物材料,通过逐层扫描光照黏结,最后得到所需的三维多孔材料.Ronca等[105]把纳米羟基磷灰石粉体与光敏树脂混合,利用光固化成型技术制造纳米HA与树脂复合支架,对其制造工艺和力学性能进行了研究.Ferlin等[106]利用光固化成型技术制造了2种不同孔形态结构的支架,通过研究发现,圆柱形孔形态的支架早期能够促进成骨标记物的表达,而立方体孔形态的支架更能促进基因的表达.光敏树脂的生物相容性和生物降解性比较差,而且由于生物材料跟光敏树脂混合后,溶液黏度比较高,流动性差,不利于三维多孔材料的制备.有科研工作者用水和光引发剂替换光敏树脂,以此降低溶液的黏度.一般情况下,跟粉末黏结成型技术一样,该方法得到的多孔材料也要进行烧结后处理,从而获得高性能的多孔支架.Tesavibul等[107]把45S5生物玻璃与光敏树脂混合,通过光固化成型技术先制造生物玻璃与树脂混合支架,然后经1 000 ℃煅烧1 h后得到多孔的生物玻璃支架.

4) 熔融沉积成型.

该技术是通过将粉末和热塑性的黏结剂混合制作成丝,丝通过热熔喷头按照计算机指定的路径挤出,经过沉积凝固成型,然后通过逐层沉积、凝固、堆积成所需的三维多孔材料.Castles等[108]把钛酸钡粉体与丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)混合,利用单螺杆挤出机在190~210 ℃下制备直径为1.75 mm的丝,然后通过熔融沉积成型技术制造多孔支架,系统研究了材料组分对丝以及支架制造的影响.这种方法的特点是制备的材料精度高,表面质量好,但需要保证丝的粗细均匀,而且丝内部的粉末和黏结剂的比例也要分布均匀[109].当丝内部的粉末增加时,会因为材料易脆而影响打印效果.一般多孔材料也会通过烧结工艺去除黏结剂,得到较高密度的支架,如Bandyopadhyay等[110]先把氧化硅和聚丙烯基热塑性黏结剂的混合物制备成直径为1.78 mm的丝,然后经熔融沉积挤出设备制造半成品,最后经1 300 ℃煅烧3 h后得到多孔的氧化硅支架.

5) 注浆成型.

该技术跟熔融沉积成型技术一样,属于直接墨水挤出成型技术(direct ink writing)[111]中的一种,通过按照计算机指定的路径挤出生物墨水到工作台上,利用生物墨水自身的高黏度特性维持一定的形状,然后逐层沉积、堆积成所需的三维多孔材料[112].生物墨水是粉体材料和一种或多种黏结剂的混合物,常见的黏结剂有聚乙烯醇(PVA)[113-114],羧甲基纤维素(CMC)[115-116]和普朗尼克F-127[117-118]等.根据材料制造时生物墨水挤出所在的环境又分为两大类,油中[116]和空气中[119].He等[120]按粉体质量分数为53%配置透辉石和PVA的混合液,通过注浆成型技术在空气中挤出混合液三维成型制备多孔材料,最后经1 150 ℃煅烧3 h后得到透辉石支架.Wang等[121]按粉体质量分数为38%配置镁黄长石和CMC的混合液,通过注浆成型技术和在1 050~1 100 ℃煅烧3 h后得到多孔支架.在油中制备材料的优点是线条尺寸可以达到很小,但材料制备完后,油的去除是一个问题.现在常见的是在空气中直接制备材料,制造过程简单方便,但线条的直径受到限制,喷头直径太小会导致墨水因水分蒸发而凝固,从而堵塞喷头.目前,该技术已经在多孔支架制造领域得到了广泛应用.

此外,也有一些科研工作者采用冷冻挤出成型技术(freeze extrusion fabrication, FEF)[19]来制造多孔支架,该方法跟注浆成型技术的差别在于其制造时的环境温度比较低,一般在-20~-30 ℃,利用低温挤出溶液,层层堆积形成三维结构,然后经冷冻干燥和烧结工艺得到所需的三维多孔支架,整个制造过程相对比较复杂.Huang等[19]把13-93生物玻璃与分散剂(Easysperse),去泡剂(Surfnol),润滑剂(PEG 400),黏结剂(Aquazol 5)和去离子水等混合均匀,然后在65 ℃下加热70 min得到浆料,通过冷冻挤出成型技术,在-20 ℃的环境温度下,制造多孔材料,最后经升华,经700 ℃煅烧1 h得到三维生物玻璃支架.

5 骨修复支架的研究现状3D打印技术具有独特的优势,可以实现性能优良的骨支架的制备.传统的生物惰性支架虽然在外形上与骨缺损相匹配,但其生物活性不理想,因此在支架的外形满足需求的前提下,研究人员越来越关心支架的性能.骨支架的几个重要的性能指标归纳如下.

5.1 力学性能具有良好力学性能的骨支架能够为新生骨长入提供一个稳定而又完整的结构,因此骨支架的力学性能是人们研究的重点.骨支架的力学性能[122]跟制备支架时选用的材料的特性、制造工艺和烧结工艺等因素有关.目前,研究最多的是多孔的HA支架,但HA的强度并不高,因此多用于强度较低的骨缺损修复,如颌面部外伤缺损.另一种广泛应用的是β-TCP,其植入体内后生物相容性很好,降解速度也比HA快,但也因为强度不够,不能用于承重骨部位.中国科学院上海硅酸盐研究所的常江教授课题组在骨修复支架方面开展了大量的研究工作[123-124],从材料自身的内部特性出发,合成制备了各种生物活性硅酸盐生物陶瓷,对其力学性能,生物活性等进行了深入研究,其相关力学性能如表 2所示[124].

| 表 2 硅酸盐生物陶瓷的力学强度 Table 2 Mechanical strength of silicate bioceramics |

考虑到单一材料制备的骨支架的力学性能比较差,也有不少人从材料复合的角度出发来改善支架的力学性能[125-129].Fielding等[130]通过在TCP内掺杂SiO2和ZnO,发现该复合支架的力学强度增加到纯的TCP支架的3.5倍.Shuai等[131]在硅酸钙粉末内掺杂石墨烯,发现在0.5%质量分数的掺杂量下,制造的复合材料支架的力学强度高达42.45 MPa,是纯的硅酸钙支架的2.42倍.He等[132]在透辉石粉末内掺杂掺镁硅酸盐,发现当掺杂量为30%时,复合支架的抗压强度和抗弯强度分别达到37 MPa,和30 MPa,均超过纯透辉石支架强度的2倍.Wang等[121]在镁黄长石粉末内掺杂生物玻璃,研究发现当掺杂量为40%时,复合支架具有高达36 MPa的抗压强度,该值是纯镁黄长石支架抗压强度的10倍.

此外,也有许多研究工作表明,对支架进行表面修饰可以改善其力学性能[133],同时其生物活性得到提高[134].Shi等[135]在硅酸钙支架表面修饰纳米介孔生物玻璃,不仅增加了支架的力学强度,还改善了支架的矿化层沉积能力,该支架还能够用来载药.虽然支架的力学性能有不同程度的提高,但最终的值还是比较小,不适合于承重骨缺损部位的应用.Ostrowska等[136]通过改变打印时线条的沉积角制造了不同孔形状的多孔支架,研究表明随着沉积角度的增加,支架的弹性模量会增加,沉积角度为0°/60°的支架具有更好的力学性能.

如图 3所示为基于增材制造技术制备的不同多孔支架材料的力学强度[28, 114, 116-117, 126, 130-131, 137-151].图中,p为抗压强度,φ为孔隙率.从图中可以看到,不同材料制备的支架具有不同的力学强度,大部分支架的力学强度只达到松质骨的强度,只有部分生物玻璃和钙镁硅酸盐支架表现出接近皮质骨的力学性能.同时,支架的力学性能跟孔隙率有关,钙镁硅酸盐支架的力学强度随着孔隙率的增加而逐渐减小.

|

图 3 基于增材制造技术的不同多孔支架材料的抗压强度 Fig. 3 Compressive strength of different porous scaffolds with additive manufacturing methods |

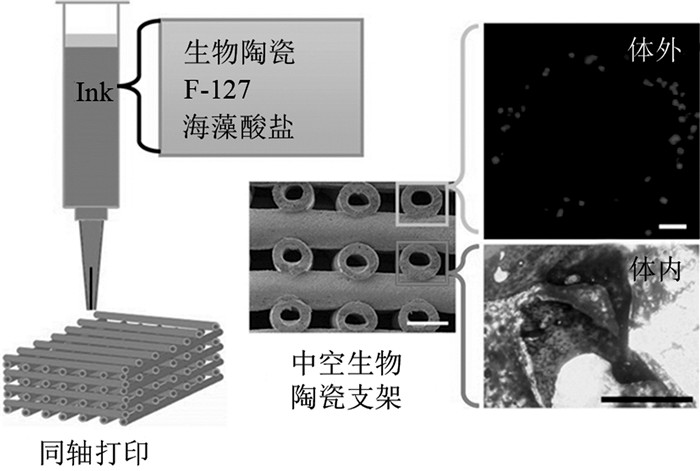

在支架提供一个供新生骨长入的稳定支撑结构后,支架在体内的成骨性能成为了另一个非常重要的研究内容,这直接关系到支架能否实现对骨缺损的修复.为了使得支架有很好的生物活性,人们从不同方面对支架的成骨性能进行研究.研究表明,支架的孔隙率[25]、孔径大小[152-153]、孔的连通性[154-155]和孔的形状[156-157]等孔结构特征对新生骨的再生有着重要的影响.Gauthier等[158]研究发现,当孔隙率为40%和50%的2种支架的宏观孔径相同时,其新生骨量没有显著的区别;而当支架的孔隙率相同时,孔径为565 μm的支架比孔径为300 μm的支架有更好的骨再生性能.体外实验发现,低孔隙率的支架通过抑制细胞扩散,迫使细胞聚合来促进骨生成,相反在体内实验中,更高孔隙率和孔径的支架有更多的新生骨长入[25].如果支架的孔径小于100 μm,将不利于新生骨长入[25, 156, 158],当孔径大于300 μm时,支架内部有更多的新生骨和毛细血管生成.Lu等[154]制造了孔隙率为50%、孔径为100~300 μm、连接孔为30~100 μm的支架,体内研究发现,连接孔尺寸为20 μm的支架只能够让细胞渗透和软骨组织形成,当连接孔的尺寸大于50 μm时,新生骨才能长入到支架内部.支架的内部结构对成骨性能也有影响[159].Feng等[160]制造了4种不同类型的支架:2种不同孔形态的支架,1种中空管状支架,1种实心支架.体内实验发现,管状支架比其他3种支架有更多的新生骨形成.如图 4所示,Luo等[24]设计制造了一种打印线条内部是空心结构的支架,体内实验表明,这种支架比常规的实心支架有更好的成骨性能.

|

图 4 线条为中空结构的三维打印骨再生支架 Fig. 4 Three-dimensional printing scaffolds with hollow struts for bone regeneration |

不同材料制造的骨支架相互之间的成骨性能差异也很大.有研究人员合成纳米HA,发现其比传统HA有更好的生物活性和生物相容性,更有利于细胞的增殖、分化[161],而且将纳米HA与聚酰胺66混合制成的复合生物活性支架植入到肢体骨缺损部位,取得了不错的效果[162].有研究表明,用微波烧结制备的BCP支架,其孔隙率超过60%,不但能显著增强成骨细胞的生物活性,还能促进新生骨组织再生[138].由80 ± 3%的HA和20 ± 3%的β-TCP组成的BCP,在鼠的骨缺损修复中,也表现出了很好的修复效果[163].Zhang等[164]通过材料复合的方法改善了骨修复支架的成骨性能.Tarafder等[165]制造了掺杂氧化锶和氧化镁的TCP支架,股骨缺损修复实验表明,该复合支架相比于纯的TCP支架有更多的新生骨形成和更快的矿化速度.Wang等[166]制造了载有微球的骨支架,微球内装载有胰岛素,通过研究表明,这种复合支架比单纯的支架有更好的骨修复能力;同时比较了3种不同直径的微球,当微球直径为1.61 μm时,支架的新生骨量最高.

一些科研工作者还通过对支架进行体内植入前的预处理来改善其成骨性能[167],取得了不错的效果.Zhang等[168]在β-TCP支架表面修饰一层介孔生物活性玻璃来促进成骨和成血管化,如图 5所示.Liu等[169]先把13-93生物玻璃支架在磷酸溶液中浸泡一段时间,使支架表面沉积羟基磷灰石层,然后植入体内6周后发现,浸泡1、3、6 d后的支架,其新生骨占支架内孔部分的比例分别达到了46%、57%和45%,而没有经过任何处理的支架只占32%;另一方面,在支架表面装载BMP-2,经过同样的时间点处理后,发现新生骨比例高达65%、61%和64%,表明支架表面沉积羟基磷灰石层或载有BMP-2有助于提高支架的成骨性能.

|

图 5 介孔生物玻璃修复的3D打印支架促成骨和成血管化 Fig. 5 Mesoporous bioglass-modified 3D printed scaffolds for accelerating osteogenesis and angiogenesis |

此外,一些人从刺激细胞的信号通道出发,制造复合支架来改善其成骨能力[170-171].Zhang等[172]把外来体和β-TCP支架复合,利用外来体激活人间充质干细胞的PI3K/Akt信号通道,使复合支架比单纯的β-TCP有更好的新生骨再生能力.Hao等[173]制造了超顺磁支架,通过诱导巨噬细胞长入支架内部促进骨再生.

5.3 降解性能和生物活性生物可降解的支架为组织形成提供初始的结构和稳定性,在组织形成的过程中支架慢慢降解,为基质沉积和组织长入提供空间[174],而支架的降解速度跟支架的孔隙率、内部孔径大小、晶界状况、结晶度等因素有关.增加支架的孔隙率,或者在相同孔隙率的情况下,减小支架的孔径尺寸,可以增加支架与体液的接触面积,从而加速支架的降解;增加晶界的数量,或降低支架材料的结晶度,也可以提高降解速度;还可以通过元素掺杂来控制支架的降解速度.此外,支架的降解速度还跟支架在体内的植入部位,病人的年龄等因素有关[175].对可降解生物陶瓷材料在体内的降解行为进行研究和调控具有重要意义.

一些研究发现,生物陶瓷中某些离子的释放可以改善支架的生物活性和降解性[176-177].例如锶是人体中的一种骨导元素[178],锶离子会降低硅灰石支架的离子释放速度,模拟体液中的pH值也有所下降,但材料表面诱导沉积羟基磷灰石的能力不受影响,而且能促进人骨髓细胞的增殖[179].镁离子能够促进矿化作用,促进材料表面羟基磷灰石层的沉积,促进成骨细胞的黏附、增殖和分化[74, 180],镁缺乏会对骨再生产生不利影响[181],容易导致骨质疏松[182].Mao等[183]研究了锶和硅离子协同对支架成骨和成血管的影响,发现锶离子能够促进血管生成,抑制破骨细胞生成,而硅离子能够促成骨.Wu等[184]研究发现载有锶、镁、硅3种离子的支架具有多种特性,不仅能够改善结合强度,减少炎症反应,而且降低破骨细胞活性.He等[120]在透辉石支架表面涂覆一层载有铜离子的白硅钙石或镁黄长石层,通过皮下包埋实验发现,铜离子能够促进支架的血管化,而且掺铜的白硅钙石/透辉石复合支架比镁黄长石/透辉石支架有更多的血管生成.Deng等[185]制造了掺锰的TCP支架,研究表明由于锰离子的存在,支架能够促进兔软骨细胞和间充质干细胞的增殖和分化.

此外,Maggi等[186]在支架表面涂覆一层二氧化钛,通过改变支架的结构刚度,促进成骨细胞的矿化作用,提高支架的生物活性.Fahimipour等[187]制造了TCP支架,支架内含有载有血管内皮生长因子(VEGF)的PLGA微球,研究表明该支架能够促进人脐静脉内皮细胞增殖,促进成骨细胞分化和改善ALP活性.Lee等[188]制造了磷酸镁支架,支架上面吸附有载有HA的微球,研究表明,由于HA的存在,该支架的生物降解速度减慢.Yeo等[189]利用注浆成型技术制造PCL-TCP复合支架,与常规支架制造方法不同,每打印完2层结构后,会对第三层结构进行水平方向的移动,得到不同移动距离的多孔支架.研究发现,这些支架的孔隙率相同(62%),内部孔道完全贯通,但是新的支架有更高的抗弯模量(增加7%)、细胞活性(增加60%)、ALP活性(增加50%)和钙沉积能力.

5.4 其他也有一些科研工作者对骨支架进行特殊的处理,使支架具有有别于常规支架的性能,如治疗肿瘤、抗菌、靶向治疗等.Ma等[190]在支架表面涂覆聚多巴胺纳米层,利用聚多巴胺的光热效应,通过近红外区域激光照射提高支架的表面温度可以抑制鼠体内的肿瘤生长,而且该支架还具有很好的骨再生性能.Zhang等[191]在支架表面修饰银和氧化石墨烯复合物,发现该复合支架具有很好的抗菌能力和成骨活性.Vargas-Alfredo等[192]采用呼吸图案法在支架表面制备多孔薄膜,研究表明,由于支架表面的微孔导致其具有很好的抗菌性能.Yang等[193]制造了能可控释放药物的支架.Wang等[166]制造了载有胰岛素的支架,有望治疗糖尿病患者.Zhu等[194]制造了载有异烟肼和利福平药物的磷酸钙支架,把支架植入在骨关节结核患者的骨缺损部位,通过长期持续释放药物抗结核,并且该支架没有对肝肾造成显著的长期伤害,同时,该支架还有良好的成骨能力.Jakus等[195]制造了具有大伸缩变形量的支架,已经在灵长类动物上取得了显著的成果.

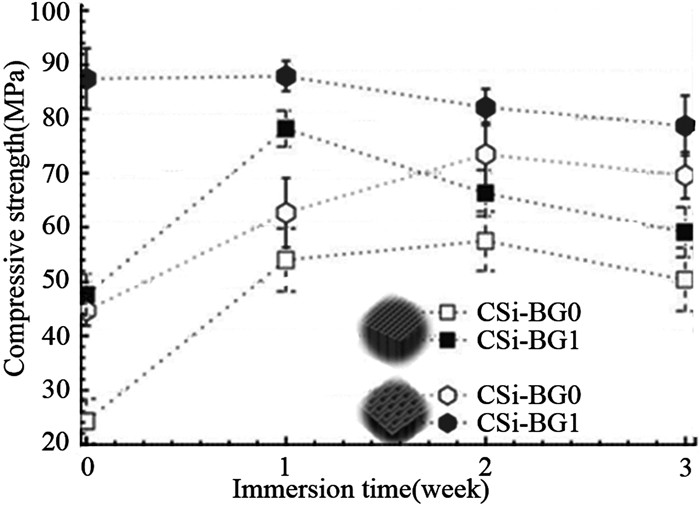

5.5 本题课组的工作本课题组在硅酸盐陶瓷骨支架方面具有多年的研究经验,围绕支架的力学性能、骨再生性能和降解性能等开展了许多研究工作.根据现有的硅酸钙支架力学强度低的问题,提出了在硅酸钙粉末内掺杂生物玻璃,利用生物玻璃低温辅助烧结硅酸钙支架,并结合3D打印技术制造了具有较高力学强度的多孔骨支架[143].系统研究了烧结温度、生物玻璃掺杂量和孔形态结构对支架力学强度的影响.如图 6和7所示,当生物玻璃的质量分数为1%时,经过1 080 ℃烧结后的矩形孔结构和蜂窝形孔结构支架的力学强度分别达到48 MPa和88 MPa(T为浸泡时间).不仅改善了支架的力学性能,而且通过模拟体液浸泡实验发现,生物玻璃能改善支架的生物活性,支架的力学强度随着浸泡时间的增加先增加后减小,这与支架表面形成的羟基磷灰石层有关.

|

图 6 支架的抗压强度与烧结温度和生物玻璃含量之间的关系 Fig. 6 Compressive strength of scaffolds in different temperatures and different BG contents |

|

图 7 支架在模拟体液中浸泡后的力学强度变化 Fig. 7 Changes of compressive strength of scaffolds after immersion in SBF |

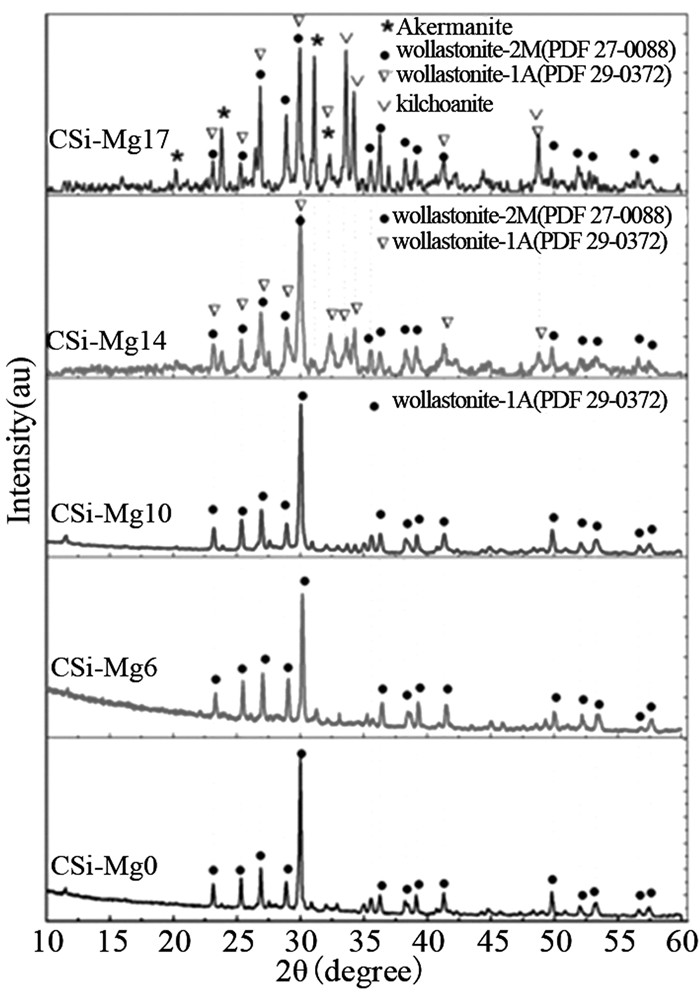

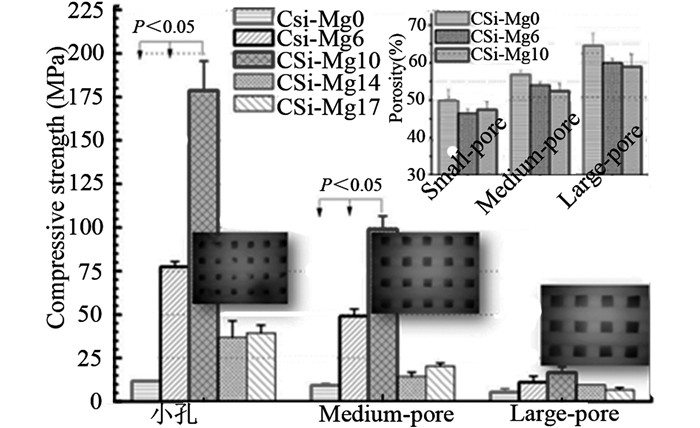

虽然支架的力学性能比常规的支架要高得多,但离人体皮质骨的强度还有一段距离.随后从硅酸钙粉体出发,用镁替代一部分的钙,合成得到了掺镁硅酸钙(CSi-Mgx)粉体,其X-射线衍射(X-ray diffractometer,XRD)图谱如图 8所示.系统研究了不同镁含量的掺镁硅酸钙材料的力学和生物学性能,发现该材料具有高的断裂韧性(>3.2 MPa·m1/2)和良好的生物活性[196].进一步利用3D打印技术制备多孔掺镁硅酸钙支架,研究烧结温度,镁含量和孔径大小对支架力学性能的影响(见图 9和10),发现该支架在孔隙率高达50%时,仍具有高于100 MPa的力学强度[26].随着镁含量的增加,支架的力学强度先增加后减小,在10 mol%的时候,支架具有最高的力学强度.

|

图 8 掺镁硅酸钙粉体的XRD谱图 Fig. 8 XRD patterns of the CSi-Mgx powders |

|

图 9 烧结温度对小孔掺镁硅酸钙支架抗压强度的影响 Fig. 9 Effects of sintering temperature on the compressive strength of the small-pore CSi-Mgx scaffolds |

|

图 10 支架孔径尺寸与抗压强度之间的关系 Fig. 10 Relationship between pore size and compressive strength of CSi-Mgx scaffolds |

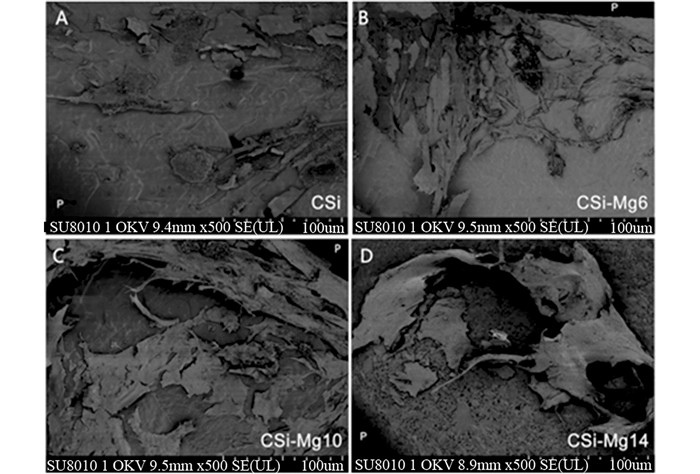

如图 11所示,对掺镁硅酸钙支架的体外细胞相容性研究发现,不同镁含量的掺镁硅酸钙支架都能够支持细胞的粘附、增殖和分化,细胞能够长入到支架的内部[197].随后,把掺镁硅灰石支架植入兔的颅骨缺损中,6~12周后的组织切片观察表明,支架具有比纯的硅酸钙支架更好的成骨能力[197].后来,把力学强度最高的掺镁硅灰石支架(CSi-Mg10)植入兔的股骨缺损中,6~18周后的组织切片结果表明支架具有比β-TCP支架更好的骨再生修复效果[198],这些研究表明该支架有望应用于承重骨缺损部位.最近,本课题组提出了一种新的支架制造方法,在利用3D打印技术制造传统支架时改变线条沉积角度,获得了双层打印支架[199].把支架植入兔的颅骨缺损中,4周后,常规单层打印支架的新生骨量高于双层打印支架,但是8周后,该支架的新生骨量反超,12周后,该支架的新生骨量远高于单层打印支架(见图 12),表明这种新结构的支架有更好的骨再生修复性能.接着,在双层打印支架的基础上,制造了掺镁硅酸钙和β-TCP复合支架,动物实验表明该支架的新生骨骨量达到33.8 ± 1.2%,骨再生修复性能远优于纯的钙镁硅酸盐支架和β-TCP支架[200].同时,通过体外降解实验表明,该复合支架的降解速度介于纯的掺镁硅酸钙和β-TCP之间,通过控制复合支架内β-TCP的含量,可以调控支架的降解速度[151],并且利用两步烧结工艺,可以改善复合支架的力学性能,为骨支架的个性化定制奠定了基础.

|

图 11 经过48 h培养后生物陶瓷支架上的细胞形态学扫描电镜照片 Fig. 11 SEM images of cell morphology on bioceramic scaffolds after 48 hours |

|

图 12 双层打印生物陶瓷支架修复颅骨骨缺损 Fig. 12 Repair of calvarial bone defects with double layer printed bioceramic scaffolds |

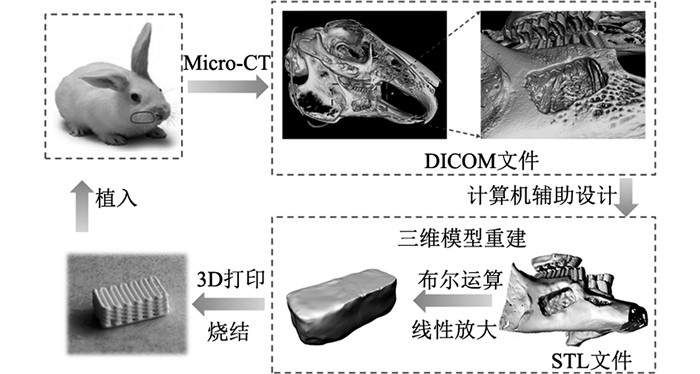

此外,在兔下颌骨制作了骨缺损,利用Micro-CT扫描,三维模型重建,3D打印制造掺镁硅酸钙支架并植入到骨缺损中(见图 13),通过对支架内部结构的设计和外部尺寸与骨缺损的精确匹配,兼顾外形和性能,实现了对骨缺损的个性化定制修复,展示了3D打印技术在临床骨缺损个性化定制修复中的巨大潜力.这些研究为掺镁硅酸钙支架在临床应用奠定了基础.

|

图 13 下颌骨缺损个性化定制修复流程 Fig. 13 Flow chart of personalized customized repair of mandibular bone defects |

结合笔者的研究经验和现有骨修复支架的现状,认为今后可降解骨修复支架会向以下这几个方向发展.

(1) 与骨力学性能相匹配的支架.

现有的可降解骨支架力学强度普遍偏低(多小于40 MPa),导致其多应用于非承重骨缺损部位.支架强度与自然骨强度的不匹配,易诱发自然骨与支架结合面处的应力集中,影响修复效果,而支架的力学强度,主要跟制备支架时的材料、制造工艺和烧结工艺等密切相关.因此,可以从材料入手提高支架的力学强度,包括研发一种全新的材料,在现有材料的基础上进行改进,或在现有材料内掺杂其他材料等等;或者从制造工艺入手,对支架进行表面修饰处理;或者改进烧结工艺,从粉体融合的本质出发改善支架的力学强度;或者改善支架的内部结构,使支架具有更高的力学强度.

(2) 可控降解速度的支架.

现有的材料,如TCP,虽然在临床上被广泛应用,但其降解速度太慢,理想的骨修复支架,其降解速度要与新生骨再生速度相匹配,而不同骨缺损部位、不同年龄段的病人的骨再生速度又是不同的,因此研发降解速度可控的支架是未来的一个研究重点.可以通过研究新的材料,通过调控材料内部某些离子的含量来调节支架的降解速度;也可以在已有的材料内掺杂其他材料,利用材料之间不同的降解速度,通过控制材料掺杂的量来调节支架的降解速度.

(3) 骨再生性能强的支架.

骨修复支架的目的就是为了修复骨缺损部位,促进新生骨再生,如果骨缺损修复时间缩短,就能减少病人的痛苦.不同材料制备的支架,其骨再生修复性能差异很大,需要研发新的材料,通过更好的骨传导性或者骨诱导性来促进新生骨长入.也可在材料内掺杂其他物质或者对支架进行表面修饰处理,还可改善支架内部结构,甚至是对支架进行预处理,使其有更好的骨再生性能.当然也可以从间接角度出发,比如根据新生骨再生的机理,研究材料对某个环节的影响,然后把该材料复合到常规的支架上,使其间接影响支架的骨再生性能.

(4) 特种支架.

骨缺损的修复通常都伴随其他疾病的治疗,如肿瘤部位骨缺损修复时还要辅助抗肿瘤药物治疗,如能在支架上集成抗肿瘤药物或抗肿瘤手段,使其能实现骨修复的同时避免肿瘤的复发无疑会更好.目前有报导在支架上集成红外吸收层,如石墨烯、多巴胺等,实现浅层骨肿瘤的修复加治疗.此外一些带有杀菌性能的支架和载有药物的支架也有相关报导.未来对支架性能的研究不再局限于力学性能、骨再生性能等,而是赋予支架更多的特殊性能,即支架除了具有基本的骨再生修复性能和力学性能,还具有一些特定的指向性功能,用于特定的场合.这需要更深入的多学科交叉、制造工艺及新材料的应用或合成.

目前,骨修复支架在满足一些常规的要求后,科研人员的研究方向主要集中在支架的力学性能和骨再生性能上.对于不同的应用场合,支架的性能要求也不尽相同.对于承重骨缺损部位,首先需要支架具有足够的力学强度,在此基础上,需要支架具有好的骨再生修复性能,而对于非承重骨缺损部位,比如颅骨,支架不需要很高的力学强度,研究的重点是支架在该部位的骨再生修复效果,即如何提高新生骨长入速度和提高新生骨量,缩短骨缺损治疗时间.因此,未来的支架不仅仅是单一性能的支架或者几种性能复合的支架,应该是针对特定的要求设计和制造出来满足不同个体特殊需求的支架.

| [1] |

奚廷斐. 我国生物医用材料现状和发展趋势[J]. 中国医疗器械信息, 2013, 12(8): 1-5. XI Ting-fei. Status and development trends for biomedical materials[J]. China Medical Device Information, 2013, 12(8): 1-5. |

| [2] |

张镇, 王本力. 我国生物医用材料产业发展研究[J]. 新材料产业, 2015(3): 2-5. ZHANG Zhen, WANG Ben-li. Research on the industrial development of biomedical materials[J]. Advanced Materials Industry, 2015(3): 2-5. |

| [3] |

HENCH L L, POLAK J M. Third-generation biomedical materials[J]. Science, 2002, 295(5557): 1014-1017. DOI:10.1126/science.1067404 |

| [4] |

VORNDRAN E, MOSEKE C, GBURECK U. 3D printing of ceramic implants[J]. MRS Bulletin, 2015, 40(2): 127-136. |

| [5] |

生物医用材料深度研究报告[R]. 新材料在线, [2014-10-09]. https://wenku.baidu.com/view/78c5cd6b14791711cd791751.html.

|

| [6] |

URIST M R, DOWELL T A, HAY P H, et al. Inductive substrates for bone formation[J]. Clinical Orthopaedics & Related Research, 1968, 59(7): 59. |

| [7] |

ARRINGTON E D, SMITH W J, CHAMBERS H G, et al. Complications of iliac crest bone graft harvesting[J]. Clinical Orthopaedics & Related Research, 1996, 329(329): 300-309. |

| [8] |

STEVENSON S, EMERY S E, GOLDBERG V M. Factors affecting bone graft incorporation[J]. Clinical Orthopaedics & Related Research, 1996, 324(324): 66-74. |

| [9] |

ASSELMEIER M A, CASPARI R B, BOTTENFIELD S. A review of allograft processing and sterilization techniques and their role in transmission of the human immunodeficiency virus[J]. American Journal of Sports Medicine, 1993, 21(2): 170-175. DOI:10.1177/036354659302100202 |

| [10] |

KAINER M A, LINDEN J V, WHALEY D N, et al. Infections associated with musculoskeletal-tissue allografts[J]. New England Journal of Medicine, 2004, 350(25): 2564-2571. DOI:10.1056/NEJMoa023222 |

| [11] |

张兴栋. 如何应对生物医用材料产业挑战[J]. 新材料产业, 2015(12): 32-38. ZHANG Xing-dong. How to deal with the challenges of biomedical materials industry[J]. Advanced Materials Industry, 2015(12): 32-38. |

| [12] |

LIU X, CHU P K, DING C. Surface modification of titanium, titanium alloys, and related materials for biomedical applications[J]. Materials Science & Engineering R Reports, 2004, 47(3/4): 49-121. |

| [13] |

SILVA P L, SANTOS J D, MONTEIRO F J, et al. Adhesion and microstructural characterization of plasma-sprayed hydroxyapatite/glass ceramic coatings onto Ti-6A1-4V substrates[J]. Surface & Coatings Technology, 1998, 102(3): 191-196. |

| [14] |

HENCH L L. Bioceramics:from concept to clinic[J]. Journal of the American Ceramic Society, 2010, 74(74): 1487-1510. |

| [15] |

ISHIKAWA J, TSUJI H, SATO H, et al. Ion implantation of negative ions for cell growth manipulation and nervous system repair[J]. Surface & Coatings Technology, 2007, 201(19-20): 8083-8090. |

| [16] |

NEBE B, FINKE B, L THEN F, et al. Improved initial osteoblast functions on amino-functionalized titanium surfaces[J]. Biomolecular Engineering, 2007, 24(5): 447-454. DOI:10.1016/j.bioeng.2007.07.004 |

| [17] |

KOKUBO T, TAKADAMA H. How useful is SBF in predicting in vivo bone bioactivity[J]. Biomaterials, 2006, 27(15): 2907-2915. DOI:10.1016/j.biomaterials.2006.01.017 |

| [18] |

SALINAS A J, VALLET-REG M. Bioactive ceramics:from bone grafts to tissue engineering[J]. RSC Advances, 2013, 3(28): 11116. DOI:10.1039/c3ra00166k |

| [19] |

HUANG T, RAHAMAN M, DOIPHODE N, et al. Porous and strong bioactive glass (13-93) scaffolds fabricated by freeze extrusion technique[J]. Materials Science and Engineering:C, 2011, 31(7): 1482-1489. DOI:10.1016/j.msec.2011.06.004 |

| [20] |

BOSE S, ROY M, BANDYOPADHYAY A. Recent advances in bone tissue engineering scaffolds[J]. Trends Biotechnol, 2012, 30(10): 546-554. DOI:10.1016/j.tibtech.2012.07.005 |

| [21] |

WIEDING J, WOLF A, BADER R. Numerical optimization of open-porous bone scaffold structures to match the elastic properties of human cortical bone[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014, 37(37): 56-68. |

| [22] |

OLSZTA M J, CHENG X, SANG S J, et al. Bone structure and formation:a new perspective[J]. Materials Science & Engineering R Reports, 2007, 58(3-5): 77-116. |

| [23] |

WILLIAMS D F. On the mechanisms of biocompatibility[J]. Biomaterials, 2008, 29(20): 2941-2953. DOI:10.1016/j.biomaterials.2008.04.023 |

| [24] |

LUO Y, ZHAI D, HUAN Z, et al. Three-dimensional printing of hollow-struts-packed bioceramic scaffolds for bone regeneration[J]. ACS Applied Materials & Interfaces, 2015, 7(43): 24377-24383. |

| [25] |

KARAGEORGIOU V, KAPLAN D. Porosity of 3Dbiomaterial scaffolds and osteogenesis[J]. Biomaterials, 2005, 26(27): 5474-5491. DOI:10.1016/j.biomaterials.2005.02.002 |

| [26] |

XIE J, SHAO H, HE D, et al. Ultrahigh strength of three-dimensional printed diluted magnesium dopingwollastonite porous scaffolds[J]. MRS Communications, 2015, 5(4): 631-639. DOI:10.1557/mrc.2015.74 |

| [27] |

XU N, YE X, WEI D, et al. 3D artificial bones for bone repair prepared by computed tomography-guided fused deposition modeling for bone repair[J]. ACS Applied Materials & Interfaces, 2014, 6(17): 14952-14963. |

| [28] |

WOODARD J R, HILLDORE A J, LAN S K, et al. The mechanical properties and osteoconductivity of hydroxyapatite bone scaffolds with multi-scale porosity[J]. Biomaterials, 2007, 28(1): 45-54. DOI:10.1016/j.biomaterials.2006.08.021 |

| [29] |

SALINAS A, ESBRIT P, VALLETREGI M. A tissue engineering approach based on the use of bioceramics for bone repair[J]. Biomaterials Science, 2012, 1(1): 40-51. |

| [30] |

LU J, DESCAMPS M, DEJOU J, et al. The biodegradation mechanism of calcium phosphate biomaterials in bone[J]. Journal of Biomedical Materials Research, 2002, 63(4): 408-412. DOI:10.1002/(ISSN)1097-4636 |

| [31] |

NI S, LIN K, CHANG J, et al. Beta-CaSiO3/beta-Ca3(PO4)2 composite materials for hard tissue repair: in vitro studies[J]. Journal of Biomedical Materials Research Part A, 2008, 85(1): 72-82. |

| [32] |

DOROZHKIN S V. A review on the dissolution models of calcium apatites[J]. Progress in Crystal Growth & Characterization of Materials, 2002, 44(1): 45-61. |

| [33] |

RAPACZ-KMIT A, PASZKIEWICZ S. Mechanical properties of HAp-ZrO2 composites[J]. Journal of the European Ceramic Society, 2006, 26(8): 1481-1488. DOI:10.1016/j.jeurceramsoc.2005.01.059 |

| [34] |

CHEN Y, GAN C, ZHANG T, et al. Laser-surface-alloyed carbon nanotubes reinforced hydroxyapatite composite coatings[J]. Applied Physics Letters, 2005, 86(25): 1905-1907. |

| [35] |

HUANG S, HUANG B, ZHOU K, et al. Effects of coatings on the mechanical properties of carbon fiber reinforced HAP composites[J]. Materials Letters, 2004, 58(27-28): 3582-3585. DOI:10.1016/j.matlet.2004.05.086 |

| [36] |

LEE B T, KIM K H, YOUN H C. Functionally gradient and micro-channeled Al2O3-(t-ZrO2)/HAp composites[J]. Journal of the American Ceramic Society, 2007, 90(2): 629-631. DOI:10.1111/jace.2007.90.issue-2 |

| [37] |

GEORGIOU G, KNOWLES J C. Glass reinforced hydroxyapatite for hard tissue surgery-part 1:Mechanical properties[J]. Biomaterials, 2001, 22(20): 2811-2815. DOI:10.1016/S0142-9612(01)00025-4 |

| [38] |

INAGAKI M, KAMEYAMA T. Phase transformation of plasma-sprayed hydroxyapatite coating with preferred crystalline orientation[J]. Biomaterials, 2007, 28(19): 2923-2931. DOI:10.1016/j.biomaterials.2007.03.008 |

| [39] |

ZHANG F, CHANG J, LU J, et al. Bioinspired structure of bioceramics for bone regeneration in load-bearing sites[J]. Acta Biomaterialia, 2007, 3(6): 896-904. DOI:10.1016/j.actbio.2007.05.008 |

| [40] |

HULBERT S F, HENCH L L, FORBERS D, et al. History of bioceramics[J]. Ceramics International, 1982, 8(4): 131-140. DOI:10.1016/0272-8842(82)90003-7 |

| [41] |

FIELDING G A, SMOOT W, BOSE S. Effects of SiO2, SrO, MgO and ZnO dopants in TCP on osteoblastic Runx2 expression[J]. Journal of Biomedical Materials Research Part A, 2013, 102(7): 2417-2426. |

| [42] |

KONDO N, OGOSE A, TOKUNAGA K, et al. Bone formation and resorption of highly purified β-tricalcium phosphate in the rat femoral condyle[J]. Biomaterials, 2005, 26(28): 5600-5608. DOI:10.1016/j.biomaterials.2005.02.026 |

| [43] |

LE N D, DUVAL L, LECOMTE A, et al. Interactions of total bone marrow cells with increasing quantities of macroporous calcium phosphate ceramic granules[J]. Journal of Materials Science:Materials in Medicine, 2007, 18(10): 1983-1990. DOI:10.1007/s10856-007-3098-2 |

| [44] |

CHO J S, YOU N K, KOO H Y, et al. Synthesis of nano-sized biphasic calcium phosphate ceramics with spherical shape by flame spray pyrolysis[J]. Journal of Materials Science:Materials in Medicine, 2010, 21(4): 1143-1149. DOI:10.1007/s10856-009-3980-1 |

| [45] |

WU S C, HSU H C, HSU S K, et al. Preparation and characterization of four different compositions of calcium phosphate scaffolds for bone tissue engineering[J]. Materials Characterization, 2011, 62(5): 526-534. DOI:10.1016/j.matchar.2011.03.014 |

| [46] |

YAMADA S, HEYMANN D, BOULER J M, et al. Osteoclastic resorption of calcium phosphate ceramics with different hydroxyapatite/beta-tricalcium phosphate ratios[J]. Biomaterials, 1997, 18(15): 1037-1041. DOI:10.1016/S0142-9612(97)00036-7 |

| [47] |

RYU H S, HONG K S, LEE J K, et al. Magnesia-doped HA/beta-TCP ceramics and evaluation of their biocompatibility[J]. Biomaterials, 2004, 25(3): 393-401. DOI:10.1016/S0142-9612(03)00538-6 |

| [48] |

ARINZEH T L, TRAN T, MCALARY J, et al. A comparative study of biphasic calcium phosphate ceramics for human mesenchymal stem-cell-induced bone formation[J]. Biomaterials, 2005, 26(17): 3631-3638. DOI:10.1016/j.biomaterials.2004.09.035 |

| [49] |

LIM H C, SONG K H, YOU H, et al. Effectiveness of biphasic calcium phosphate block bone substitutes processed using a modified extrusion method in rabbit calvarial defects[J]. Journal of Periodontal & Implant Science, 2015, 45(2): 46-55. |

| [50] |

LU J, BLARY M C, VAVASSEUR S, et al. Relationship between bioceramics sintering and micro-particles-induced cellular damages[J]. Journal of Materials Science:Materials in Medicine, 2004, 15(4): 361-365. DOI:10.1023/B:JMSM.0000021102.68509.65 |

| [51] |

XYNOS I D, EDGAR A J, BUTTERY L D, et al. Gene-expression profiling of human osteoblasts following treatment with the ionic products of Bioglass 45S5 dissolution[J]. Journal of Biomedical Materials Research, 2001, 55(2): 151-157. DOI:10.1002/(ISSN)1097-4636 |

| [52] |

MAENO S, NIKI Y, MATSUMOTO H, et al. The effect of calcium ion concentration on osteoblast viability, proliferation and differentiation in monolayer and 3D culture[J]. Biomaterials, 2005, 26(23): 4847-4855. DOI:10.1016/j.biomaterials.2005.01.006 |

| [53] |

LAQUERRIERE P, JALLOT E, KILIAN L, et al. Effects of bioactive glass particles and their ionic products on intracellular concentrations[J]. Journal of Biomedical Materials Research Part A, 2003, 65(4): 441-446. |

| [54] |

LIN H R, KUO C J, YANG C Y, et al. Preparation of macroporous biodegradable PLGA scaffolds for cell attachment with the use of mixed salts as porogen additives[J]. Journal of Biomedical Materials Research, 2002, 63(3): 271-279. DOI:10.1002/(ISSN)1097-4636 |

| [55] |

NAKAMURA T, YAMAMURO T, HIGASHI S, et al. A new glass-ceramic for bone replacement:evaluation of its bonding to bone tissue[J]. Journal of Biomedical Materials Research, 1985, 19(19): 685-698. |

| [56] |

HENCH L L, PASCHALL H A. Direct chemical bond of bioactive glass-ceramic materials to bone and muscle[J]. Journal of Biomedical Materials Research, 1973, 7(3): 25-42. DOI:10.1002/(ISSN)1097-4636 |

| [57] |

OHURA K, NAKAMURA T, YAMAMURO T, et al. Bone-bonding ability of P2O5-Free CaO·SiO2 glasses[J]. Journal of Biomedical Materials Research, 2004, 25(3): 357-365. |

| [58] |

SIRIPHANNON P, KAMESHIMA Y, YASUMORI A, et al. Influence of preparation conditions on the microstructure and bioactivity of α-CaSiO3 ceramics:Formation of hydroxyapatite in simulated body fluid[J]. Journal of Biomedical Materials Research Part B Applied Biomaterials, 2015, 52(1): 30-39. |

| [59] |

IIMORI Y, KAMESHIMA Y, YASUMORI A, et al. Effect of solid/solution ratio on apatite formation from CaSiO3, ceramics in simulated body fluid[J]. Journal of Materials Science:Materials in Medicine, 2004, 15(11): 1247-1253. |

| [60] |

LI X, CHANG J. Synthesis of wollastonite single crystal nanowires by a novel hydrothermal route[J]. Chemistry Letters, 2004, 33(11): 1458-1459. DOI:10.1246/cl.2004.1458 |

| [61] |

LIN K, CHANG J, ZENG Y, et al. Preparation of macroporous calcium silicate ceramics[J]. Materials Letters, 2004, 58(15): 2109-2113. DOI:10.1016/j.matlet.2004.01.008 |

| [62] |

LIU X, DING C, WANG Z. Apatite formed on thesurface of plasma-sprayed wollastonite coating immersed in simulated body fluid[J]. Biomaterials, 2001, 22(14): 2007-2012. DOI:10.1016/S0142-9612(00)00386-0 |

| [63] |

LIN K, LIU Y, HUANG H, et al. Degradation and silicon excretion of the calcium silicate bioactive ceramics during bone regeneration using rabbit femur defect model[J]. Journal of Materials Science:Materials in Medicine, 2015, 26(197): 1-8. |

| [64] |

LIN K, ZHAI W, NI S, et al. Study of the mechanical property and in vitro biocompatibility of CaSiO3 ceramics[J]. Ceramics International, 2005, 31(2): 323-326. DOI:10.1016/j.ceramint.2004.05.023 |

| [65] |

NI S, JIANG C, CHOU L. A novel bioactive porous CaSiO3 scaffold for bone tissue engineering[J]. Journal of Biomedical Materials Research Part A, 2006, 76(1): 196-205. |

| [66] |

XU S, LIN K, WANG Z, et al. Reconstruction of calvarial defect of rabbits using porous calcium silicate bioactive ceramics[J]. Biomaterials, 2008, 29(17): 2588-2596. DOI:10.1016/j.biomaterials.2008.03.013 |

| [67] |

ZHANG N, MOLENDA J A, FOURNELLE J H, et al. Effects of pseudowollastonite (CaSiO3) bioceramic on in vitro activity of human mesenchymal stem cells[J]. Biomaterials, 2010, 31(30): 7653-7665. DOI:10.1016/j.biomaterials.2010.06.043 |

| [68] |

ZHU Y, ZHU M, HE X, et al. Substitutions of strontium in mesoporous calcium silicate and their physicochemical and biological properties[J]. Acta Biomaterialia, 2013, 9(5): 6723-6731. DOI:10.1016/j.actbio.2013.01.021 |

| [69] |

GOU Z, CHANG J. Synthesis and in vitro bioactivity of dicalcium silicate powders[J]. Journal of the European Ceramic Society, 2004, 24(1): 93-99. DOI:10.1016/S0955-2219(03)00320-0 |

| [70] |

GOU Z, CHANG J, GAO J, et al. In vitro bioactivity and dissolution of Ca2(SiO3)(OH)2 and β-Ca2SiO4 fibers[J]. Journal of the European Ceramic Society, 2004, 24(13): 3491-3497. DOI:10.1016/j.jeurceramsoc.2003.11.023 |

| [71] |

GOU Z, CHANG J, ZHAI W. Preparation and characterization of novel bioactive dicalcium silicate ceramics[J]. Journal of the European Ceramic Society, 2005, 25(9): 1507-1514. DOI:10.1016/j.jeurceramsoc.2004.05.029 |

| [72] |

ZHAO W, WANG J, ZHAI W, et al. The self-setting properties and in vitro bioactivity of tricalcium silicate[J]. Biomaterials, 2005, 26(31): 6113-6121. DOI:10.1016/j.biomaterials.2005.04.025 |

| [73] |

DE AZA P N, LUKLINSKA Z B, ANSEAU M. Bioactivity of diopside ceramic in human parotid saliva[J]. Journal of Biomedical Materials Research Part B Applied Biomaterials, 2005, 73(1): 54-60. |

| [74] |

DIBA M, GOUDOURI O-M, TAPIA F, et al. Magnesium-containing bioactive polycrystalline silicate-based ceramics and glass-ceramics for biomedical applications[J]. Current Opinion in Solid State and Materials Science, 2014, 18(3): 147-167. DOI:10.1016/j.cossms.2014.02.004 |

| [75] |

ZHAI W, LU H, WU C, et al. Stimulatory effects of the ionic products from Ca-Mg-Si bioceramics on both osteogenesis and angiogenesis in vitro[J]. Acta Biomaterialia, 2013, 9(8): 8004-8014. DOI:10.1016/j.actbio.2013.04.024 |

| [76] |

WU C, ZREIQAT H. Porous bioactive diopside (CaMgSi2O6) ceramic microspheres for drug delivery[J]. Acta Biomaterialia, 2010, 6(3): 820-829. DOI:10.1016/j.actbio.2009.09.025 |

| [77] |

WU C, CHANG J. Synthesis and in vitro bioactivity of bredigite powders[J]. Journal of Biomaterials Applications, 2007, 21(3): 251-263. DOI:10.1177/0885328206062360 |

| [78] |

WU C, JIANG C. Degradation, bioactivity, and cytocompatibility of diopside, akermanite, and bredigite ceramics[J]. Journal of Biomedical Materials Research Part B Applied Biomaterials, 2007, 83(1): 153-160. |

| [79] |

WU C, CHANG J, NI S, et al. In vitro bioactivity of akermanite ceramics[J]. Journal of Biomedical Materials Research Part A, 2006, 76(1): 73-80. |

| [80] |

WU C, CHANG J, WANG J, et al. Preparation and characteristics of a calcium magnesium silicate (bredigite) bioactive ceramic[J]. Biomaterials, 2005, 26(16): 2925-2931. DOI:10.1016/j.biomaterials.2004.09.019 |

| [81] |

YASZEMSKI M J, PAYNE R G, HAYES W C, et al. Evolution of bone transplantation:molecular, cellular and tissue strategies to engineer human bone[J]. Biomaterials, 1996, 17(2): 175-185. DOI:10.1016/0142-9612(96)85762-0 |

| [82] |

SINGH L, KUMAR V, RATNER B. Generation of porous microcellular 85/15 poly (DL-lactide-co-glycolide) foams for biomedical applications[J]. Biomaterials, 2004, 25(13): 2611-2617. DOI:10.1016/j.biomaterials.2003.09.040 |

| [83] |

LEE Y H, LEE J H, AN I G, et al. Electrospun dual-porosity structure and biodegradation morphology ofMontmorillonite reinforced PLLA nanocomposite scaffolds[J]. Biomaterials, 2005, 26(16): 3165-3172. DOI:10.1016/j.biomaterials.2004.08.018 |

| [84] |

GROSS K A, RODR GUEZ-LORENZO L M. Biodegradable composite scaffolds with an interconnected spherical network for bone tissue engineering[J]. Biomaterials, 2004, 25(20): 4955-4962. DOI:10.1016/j.biomaterials.2004.01.046 |

| [85] |

林开利. 纳米磷酸钙、硅酸钙及其复合生物与环境材料的制备和性能研究[D]. 上海: 华东师范大学, 2008. LIN Kai-li. Study on the preparation and properties of nano apatite, calcium silicate and their composite biomaterials and environmental materials[D]. Shanghai: East China Normal University, 2008. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1373187 |

| [86] |

SHI M, ZHAI D, ZHAO L, et al. Nanosized mesoporous bioactive glass/poly(lactic-co-glycolic acid) composite-coated CaSiO3 scaffolds with multifunctional properties for bone tissue engineering[J]. Biomed Research International, 2014, 2014(2014): 323046-323057. |

| [87] |

FAN H, TAO H, WU Y, et al. TGF-β3 immobilizedPLGA-gelatin/chondroitin sulfate/hyaluronic acid hybrid scaffold for cartilage regeneration[J]. Journal of Biomedical Materials Research Part A, 2010, 95(4): 982-992. |

| [88] |

BANDYOPADHYAY A, BOSE S, DAS S. 3D printing of biomaterials[J]. MRS Bulletin, 2015, 40(2): 108-115. DOI:10.1557/mrs.2015.3 |

| [89] |

COMPTON B G, LEWIS J A. 3D-printing of lightweight cellular composites[J]. Advanced Materials, 2014, 26(34): 5930-5935. DOI:10.1002/adma.201401804 |

| [90] |

VISSER J, PETERS B, BURGER T J, et al. Biofabrication of multi-material anatomically shaped tissue constructs[J]. Biofabrication, 2013, 5(3): 035007. DOI:10.1088/1758-5082/5/3/035007 |

| [91] |

GIANNITELLI S M, MOZETIC P, TROMBETTA M, et al. Combined additive manufacturing approaches in tissue engineering[J]. Acta Biomaterialia, 2015, 24: 1-11. DOI:10.1016/j.actbio.2015.06.032 |

| [92] |

TRAVITZKY N, BONET A, DERMEIK B, et al. Additive manufacturing of ceramic-based materials[J]. Advanced Engineering Materials, 2014, 16(6): 729-754. DOI:10.1002/adem.201400097 |

| [93] |

WILLIAMS J M, ADEWUNMI A, SCHEK R M, et al. Bone tissue engineering using polycaprolactone scaffolds fabricated via selective laser sintering[J]. Biomaterials, 2005, 26(23): 4817-4827. DOI:10.1016/j.biomaterials.2004.11.057 |

| [94] |

GAO C, LIU T, SHUAI C, et al. Enhancement mechanisms of graphene in nano-58S bioactive glass scaffold:mechanical and biological performance[J]. Scientific Reports, 2014, 4: 4712. |

| [95] |

FENG P, GAO C, SHUAI C, et al. Toughening and strengthening mechanisms of porous akermanite scaffolds reinforced with nano-titania[J]. RSC Advances, 2015, 5(5): 3498-3507. DOI:10.1039/C4RA12095G |

| [96] |

SHUAI C, HAN Z, FENG P, et al. Akermanite scaffolds reinforced with boron nitride nanosheets in bone tissue engineering[J]. Journal of Materials Science:Materials in Medicine, 2015, 26(5): 1-9. |

| [97] |

LIU J, HU H, LI P, et al. Fabrication and characterization of porous 45S5 glass scaffolds via direct selective laser sintering[J]. Advanced Manufacturing Processes, 2013, 28(6): 610-615. |

| [98] |

LOWMUNKONG R, SOHMURA T, SUZUKI Y, et al. Fabrication of freeform bone-filling calcium phosphate ceramics by gypsum 3D printing method[J]. Journal of Biomedical Materials Research Part B:Applied Biomaterials, 2009, 90(2): 531-539. |

| [99] |

FARZADI A, WARAN V, SOLATI-HASHJIN M, et al. Effect of layer printing delay on mechanical properties and dimensional accuracy of 3D printed porous prototypes in bone tissue engineering[J]. Ceramics International, 2015, 41(7): 8320-8330. DOI:10.1016/j.ceramint.2015.03.004 |

| [100] |

GBURECK U, H LZEL T, KLAMMERT U, et al. Resorbable dicalcium phosphate bone substitutes prepared by 3D powder printing[J]. Advanced Functional Materials, 2007, 17(18): 3940-3945. DOI:10.1002/(ISSN)1616-3028 |

| [101] |

CASTILHO M, RODRIGUES J, PIRES I, et al. Fabrication of individual alginate-TCP scaffolds for bone tissue engineering by means of powder printing[J]. Biofabrication, 2015, 7(1): 015004. DOI:10.1088/1758-5090/7/1/015004 |

| [102] |

IRSEN S H, LEUKERS B, H CKLING C, et al. Bioceramic granulates for use in 3D printing:process engineering aspects[J]. Materialwissenschaft und Werkstofftechnik, 2006, 37(6): 533-537. DOI:10.1002/(ISSN)1521-4052 |

| [103] |

KLAMMERT U, GBURECK U, VORNDRAN E, et al. 3D powder printed calcium phosphate implants for reconstruction of cranial and maxillofacial defects[J]. Journal of Cranio-Maxillofacial Surgery, 2010, 38(8): 565-570. DOI:10.1016/j.jcms.2010.01.009 |

| [104] |

ZOCCA A, GOMES C M, BERNARDO E, et al. LAS glass-ceramic scaffolds by three-dimensional printing[J]. Journal of the European Ceramic Society, 2013. |

| [105] |

RONCA A, AMBROSIO L, GRIJPMA D W. Preparation of designed poly(D, L-lactide)/nanosized hydroxyapatite composite structures by stereolithography[J]. Acta Biomaterialia, 2013, 9(4): 5989-5996. DOI:10.1016/j.actbio.2012.12.004 |

| [106] |

FERLIN K M, PRENDERGAST M E, MILLER M L, et al. Influence of 3D printed porous architecture on mesenchymal stem cell enrichment and differentiation[J]. Acta Biomaterialia, 2016, 32: 161-169. DOI:10.1016/j.actbio.2016.01.007 |

| [107] |

TESAVIBUL P, FELZMANN R, GRUBER S, et al. Processing of 45S5 Bioglass® by lithography-based additive manufacturing[J]. Materials Letters, 2012, 74: 81-84. DOI:10.1016/j.matlet.2012.01.019 |

| [108] |

CASTLES F, ISAKOV D, LUI A, et al. Microwave dielectric characterisation of 3D-printed BaTiO3/ABS polymer composites[J]. Scientific Reports, 2016, 6: 22714. DOI:10.1038/srep22714 |

| [109] |

WU Y, ISAKOV D, GRANT P S. Fabrication of composite filaments with high dielectric permittivity for fused deposition 3D printing[J]. Materials, 2017, 10(10). |

| [110] |

BANDYOPADHYAY A, DAS K, MARUSICH J, et al. Application of fused deposition in controlled microstructure metal-ceramic composites[J]. Rapid Prototyping Journal, 2006, 12(3): 121-128. DOI:10.1108/13552540610670690 |

| [111] |

LEWIS J A. Direct ink writing of 3D functional materials[J]. Advanced Functional Materials, 2006, 16(17): 2193-2204. DOI:10.1002/(ISSN)1616-3028 |

| [112] |

EQTESADI S, MOTEALLEH A, PAJARES A, et al. Influence of sintering temperature on the mechanical properties of ∈-PCL-impregnated 45S5 bioglass-derived scaffolds fabricated by robocasting[J]. Journal of the European Ceramic Society, 2015, 35(14): 3985-3993. DOI:10.1016/j.jeurceramsoc.2015.06.021 |

| [113] |

WU C, LUO Y, CUNIBERTI G, et al. Three-dimensional printing of hierarchical and tough mesoporous bioactive glass scaffolds with a controllable pore architecture, excellent mechanical strength and mineralization ability[J]. Acta Biomaterialia, 2011, 7(6): 2644-2650. DOI:10.1016/j.actbio.2011.03.009 |

| [114] |

WU C, FAN W, ZHOU Y, et al. 3D-printing of highly uniform CaSiO3 ceramic scaffolds:preparation, characterization and in vivo osteogenesis[J]. Journal of Materials Chemistry, 2012, 22(24): 12288-12295. DOI:10.1039/c2jm30566f |

| [115] |

EQTESADI S, MOTEALLEH A, MIRANDA P, et al. A simple recipe for direct writing complex 45S5 Bioglass® 3d scaffolds[J]. Materials Letters, 2012, 93: 68-71. |

| [116] |

EQTESADI S, MOTEALLEH A, MIRANDA P, et al. Robocasting of 45S5 bioactive glass scaffolds for bone tissue engineering[J]. Journal of the European Ceramic Society, 2014, 34(1): 107-118. DOI:10.1016/j.jeurceramsoc.2013.08.003 |

| [117] |

FU Q, SAIZ E, TOMSIA A P. Bioinspired strong and highly porous glass scaffolds[J]. Advanced Functional Materials, 2011, 21(6): 1058-1063. DOI:10.1002/adfm.201002030 |

| [118] |

FU Q, SAIZ E, TOMSIA A P. Direct ink writing of highly porous and strong glass scaffolds for load-bearing bone defects repair and regeneration[J]. Acta biomaterialia, 2011, 7(10): 3547-3554. DOI:10.1016/j.actbio.2011.06.030 |

| [119] |

MORISSETTE S L, LEWIS J A, CESARANO J, et al. Solid freeform fabrication of aqueous alumina-poly(vinyl alcohol) gelcasting suspensions[J]. Journal of the American Ceramic Society, 2010, 83(10): 2409-2416. |

| [120] |

HE D, ZHUANG C, CHEN C, et al. Rational design and fabrication of porous calcium-magnesium silicate constructs that enhance angiogenesis and improve orbital implantation[J]. ACS Biomaterials Science & Engineering, 2016, 2(9): 1519-1527. |

| [121] |

WANG X, ZHANG L, KE X, et al. 45S5 Bioglass analogue reinforced akermanite ceramic favorable for additive manufacturing mechanically strong scaffolds[J]. RSC Advances, 2015, 5(124): 102727-102735. DOI:10.1039/C5RA19272B |

| [122] |

FU Q, SAIZ E, RAHAMAN M N, et al. Toward strong and tough glass and ceramic scaffolds for bone repair[J]. Advanced Functional Materials, 2013, 23(44): 5461-5476. DOI:10.1002/adfm.v23.44 |

| [123] |

吴成铁. Ca-Si-M系列硅酸盐生物陶瓷的制备及性能研究[D]. 上海: 中国科学院上海硅酸盐研究所, 2006. WU Cheng-tie. Preparation and properties of bioactive Ca-Si-M silicate ceramics[D]. Shanghai: Shanghai Institue of Ceramics, Chinese Academy of Sciences, 2006. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y835262 |

| [124] |

吴成铁, 常江. 硅酸盐生物活性陶瓷用于骨组织修复及再生的研究[J]. 无机材料学报, 2013, 28(1): 29-39. WU Cheng-tie, CHANG Jiang. Silicate bioceramics for bone tissue regeneration[J]. Journal of Inorganic Materials, 2013, 28(1): 29-39. |

| [125] |

WU C, RAMASWAMY Y, BOUGHTON P, et al. Improvement of mechanical and biological properties of porous CaSiO3 scaffolds by poly(D, L-lactic acid) modification[J]. Acta Biomaterialia, 2008, 4(2): 343-353. DOI:10.1016/j.actbio.2007.08.010 |

| [126] |

FENG P, WEI P, SHUAI C, et al. Characterization of mechanical and biological properties of 3-D scaffolds reinforced with zinc oxide for bone tissue engineering[J]. PloS one, 2014, 9(1): e87755. DOI:10.1371/journal.pone.0087755 |

| [127] |

MEHRALI M, MOGHADDAM E, SEYED SHIRAZI S F, et al. Mechanical and in vitro biological performance of graphene nanoplatelets reinforced calcium silicate composite[J]. PLoS One, 2014, 9(9): e106802. DOI:10.1371/journal.pone.0106802 |

| [128] |

XU S, YANG X, CHEN X, et al. Effect of borosilicate glass on the mechanical and biodegradation properties of 45S5-derived bioactive glass-ceramics[J]. Journal of Non-Crystalline Solids, 2014, 405: 91-99. DOI:10.1016/j.jnoncrysol.2014.09.002 |

| [129] |

EQTESADI S, MOTEALLEH A, PAJARES A, et al. Improving mechanical properties of 13-93 bioactive glass robocast scaffold by poly (lactic acid) and poly (ε-caprolactone) melt infiltration[J]. Journal of Non-Crystalline Solids, 2016, 432: 111-119. DOI:10.1016/j.jnoncrysol.2015.02.025 |

| [130] |

FIELDING G A, BANDYOPADHYAY A, BOSE S. Effects of silica and zinc oxide doping on mechanical and biological properties of 3D printed tricalcium phosphate tissue engineering scaffolds[J]. Dental Materials, 2012, 28(2): 113-122. DOI:10.1016/j.dental.2011.09.010 |

| [131] |

SHUAI C, GAO C, FENG P, et al. Graphene-reinforced mechanical properties of calcium silicate scaffolds by laser sintering[J]. RSC Advances, 2014, 4(25): 12782. DOI:10.1039/C3RA47862A |

| [132] |

HE D, ZHUANG C, XU S, et al. 3D printing of Mg-substituted wollastonite reinforcing diopside porous bioceramics with enhanced mechanical and biological performances[J]. Bioactive Materials, 2016, 1(1): 85-92. DOI:10.1016/j.bioactmat.2016.08.001 |

| [133] |

YANG G, YANG X, ZHANG L, et al. Counterionic biopolymers-reinforced bioactive glass scaffolds with improved mechanical properties in wet state[J]. Materials Letters, 2012, 75: 80-83. DOI:10.1016/j.matlet.2012.01.122 |

| [134] |

PHILIPPART A, BOCCACCINI A R, FLECK C, et al. Toughening and functionalization of bioactive ceramic and glass bone scaffolds by biopolymer coatings and infiltration:a review of the last 5 years[J]. Expert Review of Medical Devices, 2015, 12(1): 93-111. DOI:10.1586/17434440.2015.958075 |

| [135] |

SHI M, ZHAI D, ZHAO L, et al. Nanosized mesoporous bioactive glass/poly(lactic-co-glycolic acid) composite-coated CaSiO3 scaffolds with multifunctional properties for bone tissue engineering[J]. Biomed Research International, 2014, 2014: 323046. |

| [136] |

OSTROWSKA B, DI L A, MORONI L, et al. Influence of internal pore architecture on biological and mechanical properties of 3D fiber deposited scaffolds for bone regeneration[J]. Journal of Biomedical Materials Research Part A, 2016, 104(4): 991-1001. DOI:10.1002/jbma.v104.4 |

| [137] |

VIVANCO J, AIYANGAR A, ARANEDA A, et al. Mechanical characterization of injection-molded macro porous bioceramic bone scaffolds[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2012, 9(9): 137-152. |

| [138] |

TARAFDER S, BALLA V K, DAVIES N M, et al. Microwave sintered 3D printed tricalcium phosphate scaffolds for bone tissue engineering[J]. Journal of Tissue Engineering and Regenerative Medicine, 2013, 7(8): 631-641. DOI:10.1002/term.v7.8 |

| [139] |

LIU D, ZHUANG J, SHUAI C, et al. Mechanical properties' improvement of a tricalcium phosphate scaffold with poly-l-lactic acid in selective laser sintering[J]. Biofabrication, 2013, 5(2): 025005. DOI:10.1088/1758-5082/5/2/025005 |

| [140] |

MIRANDA P, SAIZ E, GRYN K, et al. Sintering and robocasting of β-tricalcium phosphate scaffolds for orthopaedic applications[J]. Acta Biomaterialia, 2006, 2(4): 457-466. DOI:10.1016/j.actbio.2006.02.004 |

| [141] |

SHUAI C J, MAO Z Z, HAN Z K, et al. Preparation of complex porous scaffolds via selective laser sintering of poly(vinyl alcohol)/calcium silicate[J]. Journal of Bioactive and Compatible Polymers, 2014, 29(2): 110-120. DOI:10.1177/0883911514522570 |

| [142] |

SHUAI C, MAO Z, HAN Z, et al. Fabrication and characterization of calcium silicate scaffolds for tissue engineering[J]. Journal of Mechanics in Medicine and Biology, 2014, 14(4): 1450049. DOI:10.1142/S0219519414500493 |

| [143] |

SHAO H, YANG X, HE Y, et al. Bioactive glass-reinforced bioceramic ink writing scaffolds:sintering, microstructure and mechanical behavior[J]. Biofabrication, 2015, 7(3): 035010. DOI:10.1088/1758-5090/7/3/035010 |

| [144] |

ELSAYED H, COLOMBO P, BERNARDO E. Direct ink writing of wollastonite-diopside glass-ceramic scaffolds from a silicone resin and engineered fillers[J]. Journal of the European Ceramic Society, 2017, 37(13): 4187-4195. DOI:10.1016/j.jeurceramsoc.2017.05.021 |

| [145] |

HAN Z, FENG P, GAO C, et al. Microstructure, mechanical properties and in vitro bioactivity of akermanite scaffolds fabricated by laser sintering[J]. Bio-medical materials and engineering, 2014, 24(24): 2073-2080. |

| [146] |

FENG P, GAO C, SHUAI C, et al. Liquid phase sintered ceramic bone scaffolds by combined laser and furnace nano-titania[J]. RSC Advances, 2015, 5(5): 3498-3507. DOI:10.1039/C4RA12095G |

| [147] |

FENG P, NIU M, GAO C, et al. A novel two-step sintering for nano-hydroxyapatite scaffolds for bone tissue engineering[J]. Scientific Reports, 2014, 4: 5599. |

| [148] |

KOLAN K C, LEU M C, HILMAS G E, et al. Fabrication of 13-93 bioactive glass scaffolds for bone tissue engineering using indirect selective laser sintering[J]. Biofabrication, 2011, 3(2): 025004. DOI:10.1088/1758-5082/3/2/025004 |

| [149] |

LIU X, RAHAMAN M N, HILMAS G E, et al. Mechanical properties of bioactive glass (13-93) scaffolds fabricated by robotic deposition for structural bone repair[J]. Acta Biomaterialia, 2013, 9(6): 7025-7034. DOI:10.1016/j.actbio.2013.02.026 |

| [150] |

DELIORMANLI A M, RAHAMAN M N. Direct-write assembly of silicate and borate bioactive glass scaffolds for bone repair[J]. Journal of the European Ceramic Society, 2012, 32(14): 3637-3646. DOI:10.1016/j.jeurceramsoc.2012.05.005 |

| [151] |

SHAO H, HE Y, FU J, et al. 3D printing magnesium-doped wollastonite/β-TCP bioceramics scaffolds with high strength and adjustable degradation[J]. Journal of the European Ceramic Society, 2016, 36(6): 1495-1503. DOI:10.1016/j.jeurceramsoc.2016.01.010 |

| [152] |

CHANG B S, LEE C K, HONG K S, et al. Osteoconduction at porous hydroxyapatite with various pore configurations[J]. Biomaterials, 2000, 21(12): 1291-1298. DOI:10.1016/S0142-9612(00)00030-2 |

| [153] |

FENG B, JINKANG Z, ZHEN W, et al. The effect of pore size on tissue ingrowth and neovascularization in porous bioceramics of controlled architecture in vivo[J]. Biomedical Materials, 2011, 6(1): 015007. DOI:10.1088/1748-6041/6/1/015007 |

| [154] |

LU J X, FLAUTRE B, ANSELME K, et al. Role of interconnections in porous bioceramics on bone recolonization in vitro and in vivo[J]. Journal of Materials Science:Materials in Medicine, 1999, 10(2): 111-120. DOI:10.1023/A:1008973120918 |

| [155] |

OTSUKI B, TAKEMOTO M, FUJIBAYASHI S, et al. Pore throat size and connectivity determine bone and tissue ingrowth into porous implants:three-dimensional micro-CT based structural analyses of porous bioactive titanium implants[J]. Biomaterials, 2006, 27(35): 5892-5900. DOI:10.1016/j.biomaterials.2006.08.013 |

| [156] |

MANKANI M H, KUZNETSOV S A, FOWLER B, et al. In vivo bone formation by human bone marrow stromal cells:Effect of carrier particle size and shape[J]. Biotechnology & Bioengineering, 2001, 72(1): 96-107. |

| [157] |

ZADPOOR A A. Bone tissue regeneration:the role of scaffold geometry[J]. Biomaterials Science, 2015, 3(2): 231-245. DOI:10.1039/C4BM00291A |

| [158] |

GAUTHIER O, BOULER J M, AGUADO E, et al. Macroporous biphasic calcium phosphate ceramics:influence of macropore diameter and macroporosity percentage on bone ingrowth[J]. Biomaterials, 1998, 19(1-3): 133-139. DOI:10.1016/S0142-9612(97)00180-4 |

| [159] |

LIU X, RAHAMAN M N, FU Q. Bone regeneration in strong porous bioactive glass (13-93) scaffolds with an oriented microstructure implanted in rat calvarial defects[J]. Acta Biomaterialia, 2013, 9(1): 4889-4898. DOI:10.1016/j.actbio.2012.08.029 |

| [160] |

FENG Y F, WANG L, LI X, et al. Influence of architecture of beta-tricalcium phosphate scaffolds on biological performance in repairing segmental bone defects[J]. PLoS One, 2012, 7(11): e49955. DOI:10.1371/journal.pone.0049955 |

| [161] |

THIAN E S, AHMAD J H. Influence of nanohydro-xyapatite patterns deposited by electrohydrodynamic spraying on osteoblast response[J]. Journal of Biomedical Materials Research Part A, 2008, 85A(1): 188-194. DOI:10.1002/(ISSN)1552-4965 |

| [162] |

朱美忠, 李晓斌, 陈滔. 纳米羟基磷灰石/聚酰胺66复合生物活性人工骨在肢体骨缺损应用87例[J]. 创伤外科杂志, 2014, 16(1): 29-31. ZHU Mei-zhong, LI Xiao-bin, CHEN Tao. Curative effect of bioactive artifical bone by nano-hydroxyapatite/polyamide66 in treating limb bone defect in 87 cases[J]. Journal of Traumatic Surgery, 2014, 16(1): 29-31. |

| [163] |

TEIXEIRA S, FERNANDES H, LEUSINK A, et al. In vivo evaluation of highly macroporous ceramic scaffolds for bone tissue engineering[J]. Journal of Biomedical Materials Research Part A, 2010, 93(2): 567-575. |

| [164] |

ZHANG J, ZHOU H, YANG K, et al. RhBMP-2-loaded calcium silicate/calcium phosphate cement scaffold with hierarchically porous structure for enhanced bone tissue regeneration[J]. Biomaterials, 2013, 34(37): 9381-9392. DOI:10.1016/j.biomaterials.2013.08.059 |

| [165] |

TARAFDER S, DAVIES N M, BANDYOPADHYAY A, et al. 3D printed tricalcium phosphate scaffolds:Effect of SrO and MgO doping on osteogenesis in a rat distal femoral defect model[J]. Biomaterials Science, 2013, 1(12): 1250-1259. DOI:10.1039/c3bm60132c |

| [166] |

WANG X, WU X, XING H, et al. Porous nanohydroxyapatite/collagen scaffolds loading Insulin PLGA particles for restoration of critical size bone defect[J]. ACS Applied Materials & Interfaces, 2017, 9(13): 11380-11391. |

| [167] |

HU Y, WANG J, XING W, et al. Surface-modified pliable PDLLA/PCL/β-TCP scaffolds as a promising delivery system for bone regeneration[J]. Journal of Applied Polymer Science, 2014, 131(20): 40951. |

| [168] |

ZHANG Y, XIA L, ZHAI D, et al. Mesoporous bioactive glass nanolayer-functionalized 3D-printed scaffolds for accelerating osteogenesis and angiogenesis[J]. Nanoscale, 2015, 7(45): 19207-19221. DOI:10.1039/C5NR05421D |

| [169] |

LIU X, RAHAMAN M N, LIU Y, et al. Enhanced bone regeneration in rat calvarial defects implanted with surface-modified and BMP-loaded bioactive glass (13-93) scaffolds[J]. Acta Biomaterialia, 2013, 9(7): 7506-7517. DOI:10.1016/j.actbio.2013.03.039 |

| [170] |

WANG C, LIN K, CHANG J, et al. Osteogenesis and angiogenesis induced by porous beta-CaSiO3/PDLGA composite scaffold via activation of AMPK/ERK1/2 and PI3K/Akt pathways[J]. Biomaterials, 2013, 34(1): 64-77. DOI:10.1016/j.biomaterials.2012.09.021 |

| [171] |

WANG Q, XIA Q, WU Y, et al. 3D-printed atsttrin-incorporated alginate/hydroxyapatite scaffold promotes bone defect regeneration with TNF/TNFR signaling involvement[J]. Advanced Healthcare Materials, 2015, 4(11): 1701-1708. DOI:10.1002/adhm.v4.11 |

| [172] |

ZHANG J, LIU X, LI H, et al. Exosomes/tricalcium phosphate combination scaffolds can enhance bone regeneration by activating the PI3K/Akt signaling pathway[J]. Stem Cell Research & Therapy, 2016, 7(1): 136. |

| [173] |

HAO S, MENG J, ZHANG Y, et al. Macrophage phenotypic mechanomodulation of enhancing bone regeneration by superparamagnetic scaffold upon magnetization[J]. Biomaterials, 2017, 140: 16-25. DOI:10.1016/j.biomaterials.2017.06.013 |

| [174] |

LIU A, SUN M, YANG X, et al. Three-dimensional printing akermanite porous scaffolds for load-bearing bone defect repair:an investigation of osteogenic capability and mechanical evolution[J]. Journal of Biomaterials Applications, 2016, 31(5): 650. DOI:10.1177/0885328216664839 |

| [175] |

CARLISLE E M. Silicon:a possible factor in bone calcification[J]. Science, 1970, 167(167): 279-280. |

| [176] |

HOPPE A, G LDAL N S, BOCCACCINI A R. A review of the biological response to ionic dissolution products from bioactive glasses and glass-ceramics[J]. Biomaterials, 2011, 32(11): 2757-2774. DOI:10.1016/j.biomaterials.2011.01.004 |

| [177] |

WU C, ZHOU Y, XU M, et al. Copper-containing mesoporous bioactive glass scaffolds with multifunctional properties of angiogenesis capacity, osteostimulation and antibacterial activity[J]. Biomaterials, 2013, 34(2): 422-433. DOI:10.1016/j.biomaterials.2012.09.066 |

| [178] |

MA B, LI X, ZHANG Q, et al. Metabonomic profiling in studying anti-osteoporosis effects of strontium fructose 1, 6-diphosphate on estrogen deficiency-induced osteoporosis in rats by GC/TOF-MS[J]. European Journal of Pharmacology, 2013, 718(1-3): 524-532. DOI:10.1016/j.ejphar.2013.06.030 |

| [179] |

WU C, RAMASWAMY Y, KWIK D, et al. The effect of strontium incorporation into CaSiO3 ceramics on their physical and biological properties[J]. Biomaterials, 2007, 28(21): 3171-3181. DOI:10.1016/j.biomaterials.2007.04.002 |

| [180] |

OSTROWSKI N, LEE B, HONG D, et al. Synthesis, osteoblast, and osteoclast viability of amorphous and crystalline tri-magnesium phosphate[J]. ACS Biomaterials Science & Engineering, 2015, 1(1): 52-63. |

| [181] |

DIBA M, TAPIA F, BOCCACCINI A R, et al. Magnesium-containing bioactive glasses for biomedical applications[J]. International Journal of Applied Glass Science, 2012, 3(3): 221-253. DOI:10.1111/ijag.2012.3.issue-3 |

| [182] |

TAO Z S, ZHOU W S, HE X W, et al. A comparative study of zinc, magnesium, strontium-incorporated hydroxyapatite-coated titanium implants for osseointegration of osteopenic rats[J]. Materials Science & Engineering C Materials for Biological Applications, 2016, 62: 226-232. |

| [183] |

MAO L, XIA L, CHANG J, et al. The synergistic effects of Sr and Si bioactive ions on osteogenesis, osteoclastogenesis and angiogenesis for osteoporotic bone regeneration[J]. Acta Biomaterialia, 2017, 61: 217-232. DOI:10.1016/j.actbio.2017.08.015 |

| [184] |

WU C, CHEN Z, YI D, et al. Multidirectional effects of Sr-, Mg-, and Si-containing bioceramic coatings with high bonding strength on inflammation, osteoclastogenesis, and osteogenesis[J]. ACS applied materials & interfaces, 2014, 6(6): 4264-4276. |

| [185] |

DENG C, YAO Q, FENG C, et al. 3D printing of bilineage constructive biomaterials for bone and cartilage regeneration[J]. Advanced Functional Materials, 2017, 27(36): 1703117. DOI:10.1002/adfm.v27.36 |

| [186] |

MAGGI A, LI H, GREER J R. Three-dimensional nano-architected scaffolds with tunable stiffness for efficient bone tissue growth[J]. Acta Biomaterialia, 2017, 63: 294-305. DOI:10.1016/j.actbio.2017.09.007 |

| [187] |

FAHIMIPOUR F, RASOULIANBOROUJENI M, DASHTIMOGHADAM E, et al. 3D printed TCP-based scaffold incorporating VEGF-loaded PLGA microspheres for craniofacial tissue engineering[J]. Dental Materials, 2017, 33(11): 1205-1216. DOI:10.1016/j.dental.2017.06.016 |

| [188] |

LEE J, YUN H S. Effect of hydroxyapatite-containing microspheres embedded into three-dimensional magnesium phosphate scaffolds on the controlled release of lysozyme and in vitro biodegradation[J]. International Journal of Nanomedicine, 2014, 9(31): 4177-4189. |

| [189] |

YEO M, SIMON C G, KIM G. Effects of offset values of solid freeform fabricated PCL-β-TCP scaffolds on mechanical properties and cellular activities in bone tissue regeneration[J]. Journal of Materials Chemistry, 2012, 22(40): 21636-21646. DOI:10.1039/c2jm31165h |

| [190] |

MA H, LUO J, SUN Z, et al. 3D printing of biomaterials with mussel-inspired nanostructures for tumor therapy and tissue regeneration[J]. Biomaterials, 2016, 111: 138-148. DOI:10.1016/j.biomaterials.2016.10.005 |

| [191] |

ZHANG Y, ZHAI D, XU M, et al. 3D-printed bioceramic scaffolds with antibacterial and osteogenic activity[J]. Biofabrication, 2017, 9(2): 025037. DOI:10.1088/1758-5090/aa6ed6 |

| [192] |

VARGAS-ALFREDO N, DORRONSORO A, CORTAJARENA A L, et al. Antimicrobial 3D porous scaffolds prepared by additive manufacturing and breath figures[J]. ACS Applied Materials & Interfaces, 2017, 9(42): 37454-37462. |

| [193] |

YANG C, WANG X, MA B, et al. 3D-printed bioactive Ca3SiO5 bone cement scaffolds with nano surface structure for bone regeneration[J]. ACS Applied Materials & Interfaces, 2017, 9(7): 5757-5767. |

| [194] |

ZHU M, LI K, ZHU Y, et al. 3D-printed hierarchical scaffold for localized isoniazid/rifampin drug delivery and osteoarticular tuberculosis therapy[J]. Acta Biomaterialia, 2015, 16(1): 145-155. |

| [195] |

JAKUS A, RUTZ A, JORDAN S, et al. Hyperelastic "bone":a highly versatile, growth factor-free, osteoregenerative, scalable, and surgically friendly biomaterial[J]. Science Translational Medicine, 2016, 8(358): 358ra127-358ra127. DOI:10.1126/scitranslmed.aaf7704 |

| [196] |

XIE J, YANG X, SHAO H, et al. Simultaneous mechanical property and biodegradation improvement of wollastonite bioceramic through magnesium dilute doping[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 54: 60-71. DOI:10.1016/j.jmbbm.2015.09.012 |

| [197] |

SUN M, LIU A, SHAO H, et al. Systematical evaluation of mechanically strong 3D printed diluted magnesium doping wollastonite scaffolds on osteogenic capacity in rabbit calvarial defects[J]. Scientific Reports, 2016, 6: 34029. DOI:10.1038/srep34029 |

| [198] |

LIU A, SUN M, SHAO H, et al. The outstanding mechanical response and bone regeneration capacity of robocast dilute magnesium-doped wollastonite scaffolds in critical size bone defects[J]. Journal of Materials Chemistry B, 2016, 4(22): 3945-3958. DOI:10.1039/C6TB00449K |

| [199] |

SHAO H, KE X, LIU A, et al. Bone regeneration in 3D printing bioactive ceramic scaffolds with improved tissue/material interface pore architecture in thin-wall bone defect[J]. Biofabrication, 2017, 9(2): 025003. DOI:10.1088/1758-5090/aa663c |

| [200] |

SHAO H, LIU A, KE X, et al. 3D robocasting magnesium-doped wollastonite/TCP bioceramic scaffolds with improved bone regeneration capacity in critical sized calvarial defects[J]. Journal of Materials Chemistry B, 2017, 5: 2941-2951. DOI:10.1039/C7TB00217C |

| [201] |

邵惠锋. 3D打印活性陶瓷骨修复支架研究[D]. 杭州: 浙江大学, 2017. SHAO Hui-feng. Research on 3D printed bioactive ceramic bone repair scaffold[D]. Hangzhou: Zhejiang University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10335-1017254270.htm |