2. 天津大学仁爱学院, 天津, 300000

2. Ren'ai College, Tianjin University, Tianjin 300000, China

为了提高推重比和工作效率,现代航空发动机转子系统的叶尖径向间隙不断缩小,从而加大了叶尖与机匣发生碰摩的可能性[1].在实际航空发动机中,机匣内壁常常喷涂封严涂层以减小航空发动机叶尖径向间隙,同时减小碰摩发生时叶片的损伤[2].因此,航空发动机转静子碰摩往往发生在叶片和封严涂层之间,研究叶片-机匣碰摩过程应当考虑封严涂层的影响.

近年来,叶片-机匣碰摩成为研究的热点,众多学者对叶片碰摩过程进行了仿真和实验研究并提出了多种模型.在仿真方面,随着有限元技术的发展,一些学者将叶片简化成集中质量、梁、实体等,将机匣简化成薄壁圆壳或者实体,并基于接触动力学理论模拟叶片-机匣的碰摩过程[3-4].Batailly等[5]基于Lagrange乘子法研究了叶尖与机匣的碰摩问题,分别对叶盘系统和机匣进行直梁和曲梁模型的简化,提出了“直接接触法则”.Legrand等[6]提出了一种全三维接触准则模拟叶片-机匣的碰摩行为,采用模态综合法分析叶片-机匣的接触动力学特性.刘书国等[7]基于LS-DYNA模拟航空发动机叶片-机匣碰摩过程,分析叶片在碰摩载荷作用下的动力学响应.基于接触动力学理论建立叶片-机匣碰摩模型,叶片和机匣均可采用实体模型建模,使模拟更加接近实际,可以更好地模拟叶片-机匣碰摩过程.在实验方面,国内外学者进行了大量低速和高速叶片-机匣碰摩实验研究.Ahrens等[8]将叶片简化为直板叶片,将机匣简化为一段弧形结构,通过碰摩实验测量碰摩过程中法向和切向碰摩力的时间历程曲线,确定了叶片侵入量和法向碰摩力之间的关系.陈果等[9]利用航空发动机转子系统模型实验器进行了叶片-机匣的单点碰摩和偏摩实验,提取了碰摩状态下的机匣振动加速度特征,通过频谱分析方法分析了机匣振动加速度信号的碰摩特征.Padova等[10-11]设计了高速转子碰摩实验台模拟汽轮机在工作转速下的叶片-机匣碰摩现象,开展了叶片和钢制机匣的碰摩实验研究,分析了不同侵入量下的接触动力学特性,发现碰摩具有非线性特征.

本文基于接触动力学理论,建立航空发动机压气机叶片-封严涂层/机匣碰摩仿真动力学模型,采用叶片实体模型进行叶片碰摩数值模拟,对比分析了考虑/不考虑封严涂层以及不同涂层侵入深度时碰摩力和叶尖应力大小.同时利用转子碰摩实验台进行了叶片-涂层/机匣的碰摩实验研究,对比分析了叶片-机匣碰摩和叶片-涂层在不同涂层侵入深度下的碰摩力和机匣加速度特征.

1 叶片-涂层/机匣碰摩仿真分析 1.1 动力学仿真模型以某民航发动机低压压气机叶片-封严涂层-机匣真实结构为依据,基于有限元软件Abaqus建立的叶片-涂层/机匣碰摩仿真模型如图 1所示.其中,机匣直径d=400 mm,叶片数n=12,涂层厚度δc=2 mm,黏结层厚度δz=0.5 mm,机匣厚度δj=3 mm,叶尖初始间隙为c0=0.2 mm.由于碰摩过程中轮盘主要承受径向载荷,且轮盘的径向刚度要远大于叶片自身的刚度,故在建模过程中将轮盘简化成刚性壳体以降低计算的工作量和计算时间.涂层-黏结层-机匣采用绑定约束进行连接,机匣两端面六自由度被全部约束.叶片轮盘结构采用弹性支撑,利用Abaqus中的平面连接单元模拟转子支承在轮盘截面的等效刚度,平面连接单元的弹性值为叶片转子系统在轮盘截面处的横向正交等效径向刚度.求解过程中考虑离心力对转子系统的影响,但不考虑温度和气动载荷的影响.

|

图 1 叶片涂层/机匣碰摩仿真模型 Fig. 1 Blade-coating/casing rubbing simulation model |

叶片模型为某型航空发动机压气机叶片,叶片的实体模型如图 2(a)所示.利用三坐标测量仪采集叶片点云数据,通过CAD软件重构叶片曲面得到叶片的三维仿真模型,如图 2(b)所示.由于本文主要考虑碰摩过程中碰摩载荷对叶尖应力的影响,且轮盘已简化成刚性壳体,故忽略叶片根部的燕尾榫结构,在动力学模型建模过程中将叶片根部与轮盘进行绑定连接.对叶片三维仿真模型进行有限元网格划分,如图 2(c)所示.网格采用C3D4四结点四面体单元进行划分,叶尖处进行网格加密,单个叶片模型共包含12 184个实体单元.

|

图 2 叶片实体模型、三维仿真模型和有限元模型 Fig. 2 Solid model, 3D simulation model and finite element model of blade |

叶片材料为TC4,涂层材料为铝硅聚苯脂,黏接层材料为镍铝,机匣材料为Q235钢.如表 1所示为叶片、涂层、黏结层以及机匣的材料参数.其中ρ为密度,E为弹性模量,μ为泊松比.

| 表 1 叶片、涂层、黏接层和机匣的材料参数 Table 1 Material parameters of blade, coating, bonding layer and casing |

叶片、黏接层以及机匣的材料参数通过查阅文献获取[12-13].铝硅聚苯脂封严涂层的弹性模量通过试验方法测定.本文采用一种改进的梁弯曲实验法测定封严涂层弹性模量,即通过三点弯曲试验得到涂层基体复合梁施力点载荷-位移关系,然后根据复合梁理论求得涂层的弹性模量[14].测试设备和复合梁试样如图 3所示.

|

图 3 测试设备和复合梁试样 Fig. 3 Test instrument and specimen |

如图 4所示为涂层和基体组成的双层复合梁的三点弯曲试验示意图.图中涂层的厚度δ=1 mm,整个试样的厚度h=10 mm,复合梁试样的宽度W=20 mm.将喷有涂层的复合梁安装于两点支撑的试验台上,并在复合梁的中点处施加载荷,则其挠度与载荷的关系在理论上为[15-16]

|

图 4 双层复合梁的三点弯曲试验示意图 Fig. 4 Three-point bending test schematic diagram of double composite beam |

| $ \begin{array}{l} \frac{P}{y} = \frac{{16W}}{{{l^3}}}{E_{\rm{c}}}\left[ {{{\left( {\delta - c} \right)}^3} + {c^3}} \right] + \\ \;\;\;\;\;\;\;\;\;{E_{\rm{s}}}\left[ {{{\left( {h - c} \right)}^3} - {{\left( {\delta - c} \right)}^3}} \right]. \end{array} $ | (1) |

式中:P为施加载荷,y为施力点位移,W为复合梁的宽度,l为弯曲试样的加载跨距,c为中性轴到复合梁上表面的距离,Ec和Es分别为涂层和基体的弹性模量.

由于基体的弹性模量已知,利用式(1)计算即可得到封严涂层的弹性模量.测取多个样件并取平均值,得到封严涂层的弹性模量为2.08 GPa.

1.3 碰摩过程分析转子系统碰摩响应的动力学方程如下:

| $ \mathit{\boldsymbol{M}}\ddot q\left( t \right) + \mathit{\boldsymbol{C}}\dot q\left( t \right) + \left( {\mathit{\boldsymbol{K}} + \mathit{\boldsymbol{B}}\left( t \right)} \right)q\left( t \right) = \mathit{\boldsymbol{P}}\left( t \right). $ | (2) |

式中:M为系统的质量矩阵,C为系统的阻尼矩阵,K为系统静止状态的刚度矩阵,B(t)为由于旋转离心力带来的刚度矩阵,P(t)为碰摩载荷向量,t为时间.

转子系统在高速旋转的过程中会受到旋转离心力的作用,这种作用产生的惯性效应会导致系统的刚度矩阵发生变化.因此在求解叶片碰摩响应的过程中,应该考虑离心力的影响.叶片在碰摩载荷的作用下产生的是非线性瞬态响应,利用显式求解方法能够大大提高计算效率,但离心力的作用下产生的是线性稳态响应,如果利用显式方法进行计算会大大降低计算的效率.因此采用隐式-显式相结合的计算方法进行求解,即首先利用隐式算法计算转子叶片系统在离心力作用下的稳态响应结果,然后将计算结果以预载荷的形式导入Abaqus显式求解器进行求解.采用通用接触定义叶片与机匣和涂层之间的接触,叶片-涂层/机匣之间的摩擦模型采用库伦摩擦,叶片与机匣之间的摩擦系数为0.28[17],叶片与涂层之间的摩擦系数为0.43[18-19].接触法向行为定义为“硬”接触,即接触面之间能够传递的接触压力的大小不受限制,当接触压力变为负值或零时,接触面分离,相应结点上的解除约束失效.求解过程中不考虑涂层的刮削,进行显式求解时给转子叶片系统赋予初始转速并在开始求解时为转子施加一定的径向位移使叶片和机匣或涂层发生碰摩.

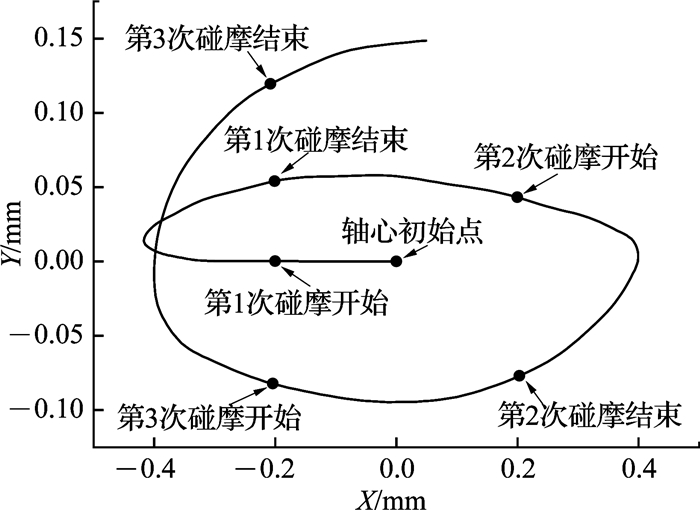

2 仿真结果分析基于动力学模型,对叶片-涂层/机匣碰摩系统进行瞬态动力学计算.计算转速为1 000 r/min时叶片和涂层/机匣发生碰摩的过程.建立直角坐标系使转子系统的截面为X-Y平面,轴向为Z方向.整个求解过程持续0.012 s,定义转子沿X轴负方向初始位移为0.4 mm,即侵入深度为0.2 mm.如图 5所示为叶片-涂层碰摩仿真计算求解时间内转子系统的轴心轨迹图,从图中可以看出转子系统在定义的初始位移约束下在截面内首先沿X轴负方向移动,在2.5 ms时与涂层发生第1次碰摩,在5.3 ms时第1次碰摩结束.在碰摩载荷和弹性支撑的共同作用下,转子系统发生折返现象,向X轴正方向运动,同时在Y方向上发生偏移.在6.3 ms时刻叶片与涂层发生第2次碰摩,在8.27 ms时刻第2次碰摩结束.第2次碰摩导致转子轴心在Y方向有了较大的偏移量,在9.7 ms时刻叶片与涂层发生第3次碰摩,在11.37 ms时第3次碰摩结束.整个求解时间内叶片与涂层共发生3次碰摩.

|

图 5 转子系统轴心轨迹图 Fig. 5 Axis path diagram of rotor system |

如图 6所示为截取的2.5~8.27 ms,即叶片和机匣/涂层在第1和第2次发生碰摩时径向碰摩力的对比图.图中,F为径向碰摩力.从图中可以看出每次碰摩过程中,径向碰摩力具有脉冲特征,且叶片机匣碰摩时径向碰摩力的脉冲特征较叶片涂层碰摩更为明显,这是由于叶片机匣碰摩时叶片在碰摩力的作用下发生径向跳动所致,而涂层的存在减弱了机匣对叶片的冲击.分析仿真结果发现每次碰摩均有3个叶片同时参与碰摩,且2次碰摩的碰摩叶片并不相同.第1次碰摩时叶片机匣径向碰摩力的峰值为2 600 N远高于叶片涂层碰摩时的径向碰摩力峰值1 220 N.第2次碰摩时叶片机匣径向碰摩力峰值为2 446 N远高于叶片涂层碰摩时的径向碰摩力峰值1 560 N.对比分析2种情况下的碰摩力曲线可以看出,封严涂层的存在可有效降低径向碰摩力的大小.

|

图 6 叶片涂层/机匣径向碰摩力对比图 Fig. 6 Contrast figure of blade-coating/casing rubbing force |

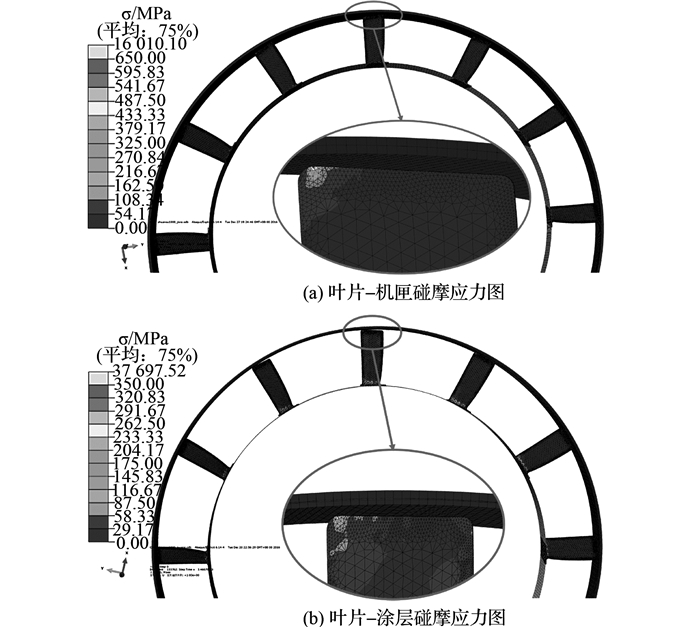

如图 7所示为叶片-涂层/机匣第1次碰摩时叶尖Mises应力σ最大时刻的分布云图.从图 7可以看出,当叶片发生碰摩时,叶尖与涂层或机匣发生接触,在径向碰摩力和切向摩擦力的作用下叶尖部位的应力水平远高于叶身其他部位.由于叶根与刚性轮盘进行了刚性连接导致叶根位置出现应力集中,因此不予分析.如表 2所示为转速为1 000 r/min时相同侵入深度下叶片与机匣或涂层3次发生碰摩时叶尖Mises应力的峰值对比.从表中可以看出,当3次碰摩发生时,叶片机匣碰摩导致的叶尖Mises应力均远高于叶片涂层碰摩.由此可知,涂层的存在可大幅降低叶片发生碰摩时叶尖的应力大小,减小叶片损伤的风险.

|

图 7 叶片涂层/机匣碰摩叶尖Mises应力对比图 Fig. 7 Mises equivalent stress contrast figure of blade-coating/casing rubbing |

| 表 2 叶片涂层/机匣碰摩叶尖Mises应力对比 Table 2 Mises equivalent stress contrast of blade-coating/casing rubbing |

为了进一步分析侵入深度S对叶片-涂层碰摩时的影响,分别进行侵入深度S=0.3和S=0.4 mm时叶片-涂层碰摩仿真分析,通过改变转子系统的初始偏移量来实现不同的涂层侵入深度.如图 8所示为不同侵入深度下前2次碰摩时径向碰摩力的对比图.从图 8中可以看出,随着侵入深度从0.2 mm增加至0.4 mm,第1次碰摩时的碰摩力峰值由1 168 N增加2 850 N;第2次碰摩时的碰摩力峰值由1 536 N增加至2 640 N.同时随着涂层侵入深度的增加,碰摩力的脉冲特征也更为明显.如表 3所示为不同侵入深度下叶尖Mises应力峰值对比,从表中可以看出,随着侵入深度的增加,叶尖Mises应力会随之增大.另外从3次碰摩时的Mises应力可以看出第3次碰摩时的应力大小均高于前2次碰摩时的应力大小,这是由于前2次的碰摩导致叶片和机匣/涂层在之后的碰摩发生时的相对速度发生了变化.

|

图 8 不同侵入深度下径向碰摩力对比图 Fig. 8 Contrast figure of radial rubbing force under different invasion depth |

| 表 3 不同侵入深度下叶片涂层碰摩叶尖Mises应力对比 Table 3 Mises equivalent stress contrast of blade-coating rubbing under different invasion depth |

为了模拟航空发动机压气机叶片-涂层/机匣碰摩过程,搭建了如图 9所示的转子系统碰摩实验台.该实验台采用0-2-1支承结构,采用三相异步电机驱动.叶片-涂层/机匣碰摩装置如图 10所示,喷有涂层的碰摩板通过拉压力传感器连接在位移台上,位移台在MC600控制器的控制下实现位移进给量的精确控制.碰摩板背面贴有加速度传感器,用于采集碰摩板的加速度信号,拉压力传感器采集碰摩力信号.

|

图 9 转子碰摩实验台结构图 Fig. 9 Structure diagram of rotor rubbing test bench |

|

图 10 叶片涂层/模拟机匣碰摩装置图 Fig. 10 Structure diagram of blade-coating/casing simulator rubbing |

在转子碰摩实验台上分别进行了转速为1 000 r/min时,侵入深度为0.2 mm时叶片与涂层和叶片与机匣的碰摩实验,对比分析了2种碰摩条件下的碰摩力和碰摩板上的加速度.然后改变侵入深度至0.3和0.4 mm,进行转速为1 000 r/min时的叶片-涂层碰摩实验,研究不同涂层侵入深度下涂层刮削失效对碰摩力和碰摩板上的加速度的影响.

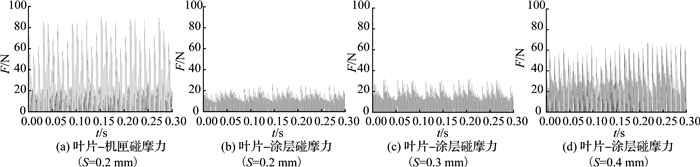

如图 11所示为各种实验条件下的碰摩力曲线.从图 11可以看出,当碰摩发生时,转子上的每一个叶片轮流与涂层或者碰摩板接触并发生碰摩.实验转速为1 000 r/min,即转子的旋转周期为0.06 s.轮盘上的叶片数为6,则相邻两叶片发生碰摩的间隔时间为0.01 s.从图中可以看出相两峰值之间的时间间隔为0.01 s即两叶片发生碰摩的时间.碰摩力的变化规律与文献20中单点碰摩时的碰摩力变化规律相似,验证了该碰摩结果的可靠性.对比分析图 11(a)和(b)可以看出,当侵入深度同为0.2 mm时,叶片-机匣碰摩时的碰摩力峰值为90 N远大于叶片-涂层碰摩时的26 N,说明涂层的存在可有效降低径向碰摩力的大小,验证了仿真分析的结果.进一步对比分析图 11(b)、(c)和(d),当侵入深度从0.2 mm增至0.4 mm时,碰摩力的峰值从26 N增加至65 N,不难看出碰摩力的峰值整体上随着侵入深度的增加而增加.且当侵入深度从0.3 mm增至0.4 mm时,碰摩力增幅为33 N远大于侵入深度从0.2 mm增至0.3 mm时的6 N,说明随着侵入深度的增加,碰摩力具有非线性增加的特征.

|

图 11 叶片涂层/机匣碰摩时径向碰摩力对比图 Fig. 11 Contrast figure of blade-coating/casing radial rubbing force |

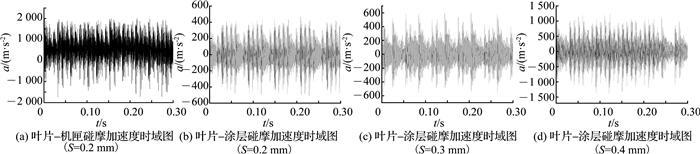

如图 12所示为各种实验条件下的加速度时域图.图中a为加速度.从图 12(a)和(b)对比分析可知,机匣振动加速度时域信号具有明显的周期性冲击特征.叶片-机匣碰摩时的加速度大小远大于叶片-涂层碰摩,这说明叶片与机匣的直接接触碰撞导致机匣产生了强烈的振动,而涂层的存在可有效减轻碰摩导致机匣的振动.进一步对比分析图 12(b)、(c)和(d)可知,随着侵入深度的增加,机匣振动加速度也随之增加.当侵入深度从0.2 mm增至0.3 mm时,机匣振动加速度较小,且增加幅度较小;当侵入深度进一步加深至0.4 mm时,加速度会出现较大幅度的增加.

|

图 12 叶片机匣/涂层碰摩时机匣加速度时域曲线 Fig. 12 Acceleration time-domain diagram of casing when blade-casing/coating rubbing |

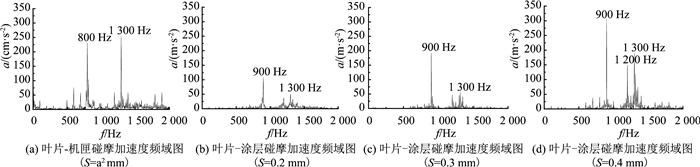

如图 13所示为各种实验条件下的加速度频域图.图中f为频率,纵坐标为加速度幅值.通过计算可知,转子的旋转频率为16.67 Hz,叶片的通过频率为100 Hz.从图 13中可以看出,碰摩冲击频率为叶片的通过频率及其倍频,叶片-机匣碰摩时的峰值频率较叶片-涂层碰摩更为丰富,在高频段表现的尤为明显.从图 13(a)和(b)对比分析可知,叶片-机匣碰摩时的峰值频率为800和1 300 Hz,叶片-涂层碰摩时的峰值频率为900和1 300 Hz,两者有所不同且叶片-机匣碰摩时峰值频率下的加速度幅值为230和255 m/s2远高于叶片-涂层碰摩时的106和50 m/s2,说明封严涂层可以有效减弱叶片发生碰摩时对叶片的冲击.

|

图 13 叶片机匣/涂层碰摩时机匣加速度频域曲线 Fig. 13 Acceleration frequency domain diagram of casing when blade-coating/coating rubbing |

进一步对比分析图 13(b)、(c)和(d), 可以发现,随着侵入深度的增加,叶片-涂层碰摩时机匣上的加速度峰值频率均出现在900、1 200、1 300 Hz.侵入深度从0.2 mm增加至0.3 mm时,f=900 Hz下的加速度幅值从106 m/s2增加至193 m/s2,侵入深度从0.3 mm增加至0.4 mm时,f=900 Hz下的加速度幅值从193 m/s2增加至305 m/s2,1 200 Hz频率下的加速度幅值从46 m/s2增加至149 m/s2,1 300 Hz频率下的加速度幅值从56 m/s2增加至188 m/s2.分析可知随着侵入深度的增加,加速度峰值频率下的幅值会随之增加且高频下的加速度增幅较大.

4 结论本文通过叶片-涂层/机匣碰摩仿真和实验研究,从碰摩力大小和叶尖应力大小等角度分析了2种碰摩的特征,得到主要结论如下:

(1) 叶片-涂层/机匣碰摩时,碰摩力具有周期性的脉冲特征,且叶片机匣碰摩时的脉冲特征较叶片-涂层碰摩时更为明显.叶片-机匣碰摩时的径向碰摩力远大于相同侵入深度下叶片-涂层碰摩时的径向碰摩力;随着侵入深度的增加,叶片-涂层碰摩时的碰摩力会随之增大且脉冲特征更为明显.

(2) 叶片-涂层/机匣碰摩是非线性的瞬态过程,发生碰摩时叶尖位置的瞬时应力远高于叶身其他部位.叶片-机匣碰摩时叶尖的Mises应力大小显著高于叶片-涂层碰摩,反映了涂层对叶片的保护作用.随着侵入深度的增加,叶片涂层碰摩时叶尖Mises应力随之增大.

(3) 当叶片-涂层/机匣碰摩时,机匣上的加速度信号具有明显的周期性冲击特征,碰摩冲击频率为叶片的通过频率及其倍频.在相同转速下,叶片-涂层碰摩时的机匣加速度峰值频率和叶片-机匣碰摩时有所不同.叶片-机匣碰摩时峰值频率下的加速度幅值远高于叶片-涂层碰摩.随着侵入深度的增加,叶片涂层碰摩时的机匣加速度峰值频率下的幅值随之增加,且高频下的增幅较大.

| [1] |

AHMAD S. Rotor casing contact phenomenon in rotor dynamics-literature survey[J]. Journal of Vibration & Control, 2010, 16(9): 1369-1377. |

| [2] |

BOUNAZEF M, GUESSASMA S, BEDIA E A A. Blade protection and efficiency preservation of a turbine by a sacrificial material coating[J]. Advanced Poeder Technol, 2007, 18(2): 123-133. DOI:10.1163/156855207780208583 |

| [3] |

LEGRAND M, PIERRE C, PESEUX B. Structural modal interaction of a four degree of freedom bladed disk and casing model[J]. Journal of Computational & Nonlinear Dynamics, 2010, 5(4): 2040-2049. |

| [4] |

ROQUES S, LEGRAND M, CARTRAUD P, et al. Modeling of a rotor speed transient response with radial rubbing[J]. Journal of Sound & Vibration, 2010, 329(5): 527-546. |

| [5] |

BATAILLY A, LEGRAND M, CARTRAUD P, et al. Assessment of reduced models for the detection of modal interaction through rotor stator contacts[J]. Journal of Sound & Vibration, 2010, 329(26): 5546-5562. |

| [6] |

LEGRAND M, BATAILLY A, MAGNAIN B, et al. Full three-dimensional investigation of structural contact interactions in turbomachines[J]. Journal of Sound & Vibration, 2012, 331(11): 2578-2601. |

| [7] |

刘书国, 洪杰, 陈萌. 航空发动机叶片-机匣碰摩过程的数值模拟[J]. 航空动力学报, 2011, 26(6): 1282-1288. LIU Shu-guo, HONG Jie, CHEN Meng. Numerical simulation of the dynamic process of aero-engine blade-to-casing rub-impact[J]. Journal of Aerospace Power, 2011, 26(6): 1282-1288. |

| [8] |

AHRENS, ULBRICH J, AHAUS H. Measurement of contact forces during blade rubbing[J]. Plos Genetics, 2000, 8(12): e1003155-e1003155. |

| [9] |

陈果, 冯国权, 姜广义, 等. 航空发动机叶片-机匣碰摩故障的机匣振动加速度特征分析及验证[J]. 航空发动机, 2014, 40(1): 10-16. CHEN Guo, FENG Guo-quan, JIANG Guang-yi, et al. Feature analysis and verification of casing vibration acceleration for aeroengine blade-casing rubbing fault[J]. Aeroengine, 2014, 40(1): 10-16. |

| [10] |

PADOVA C, BARTON J, DUNN M G, et al. Development of an experimental capability to produce controlled blade tip/shroud rubs at engine speed[J]. Journal of Turbomachinery, 2005, 127(4): 281-289. |

| [11] |

PADOVA C, BARTON J, DUNN M G, et al. Experimental results from controlled blade tip/shroud rubs at engine speed[J]. Journal of Turbomachinery, 2007, 129(4): 1165-1177. |

| [12] |

HE Q, XUAN H, LIU L, et al. Perforation of aero-engine fan casing by a single rotating blade[J]. Aerospace Science & Technology, 2013, 25(1): 234-241. |

| [13] |

吴学仁. 飞机结构金属材料力学性能手册, 第一卷:静强度[M]. 北京: 航空工业出版社, 1996, 74-76.

|

| [14] |

张俊红, 鲁鑫, 何振鹏, 等. 铝硅聚苯酯封严涂层抗热冲击性能的数值模拟研究[J]. 机械科学与技术, 2016, 08: 1-7. ZHANG Jun-hong, LU Xin, HE Zhen-peng, et al. Numerical simulation study on the thermal shock behavior of the Al/BN abradable sealing coating[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 08: 1-7. |

| [15] |

徐连勇, 荆洪阳, 霍立兴, 等. 金属基陶瓷涂层弹性模量和界面断裂韧度[J]. 焊接学报, 2006, 08: 55-58. XU Lian-yong, JIN Hong-yang, HUO Li-xing, et al. Elastic modulus of metal matrix ceramic coating and the fracture toughness of interface[J]. Transactions of the China Welding Institution, 2006, 08: 55-58. |

| [16] |

徐连勇, 荆洪阳, 霍立兴, 等. 高速电弧喷涂层的弹性模量[J]. 焊接学报, 2005, 04: 13-15. XU Lian-yong, JING Hong-yang, HUO Li-xing, et al. The elastic modulus of high-speed electric arc spray coating[J]. Transactions of the China Welding Institution, 2005, 04: 13-15. |

| [17] |

高广睿, 李争显, 杜继红. TC4合金表面微弧氧化膜层耐蚀及摩擦性能研究[J]. 稀有金属材料与工程, 2008(S4): 602-605. GAO Guang-rui, Li Zheng-xian, Du Ji-hong. Wear and corrosion resistance properties of tc4 alloy micro-arc oxidized coating[J]. Rear Metal Materials And Engineering, 2008(S4): 602-605. |

| [18] |

程旭莹, 刘建明, 章德铭, 等. 铝硅聚苯酯涂层热稳定性及与钛合金叶片对磨刮削可磨耗性研究[J]. 热喷涂技术, 2016, 8(1): 63-71. CHENG Xu-ying, LIU Jian-ming, ZHANG De-ming, et al. Thermal stability of alsi-polyester coating and its abradability rubbed to titanium alloy blade[J]. Thermal Spray Technology, 2016, 8(1): 63-71. |

| [19] |

史朝龙, 彭瑾. NiAl/BN可磨耗封严涂层摩擦磨损性能研究[J]. 热喷涂技术, 2012, 4(4): 38-41. SHI Chao-long, PENG Jin. The study on friction and wear property of nial/bn abradable sealing coating[J]. Thermal spray technology, 2012, 4(4): 38-41. |

| [20] |

王海飞, 陈果. 考虑多叶片-机匣多点变形转静碰摩模型的机匣响应特征与验证[J]. 推进技术, 2016, 37(1): 128-145. WANG Hai-fei, CHEN Guo. Casing Response characteristics and its verification considering multiple blades-casing multiple point deformation rotor-stator rubbing model[J]. Journal of Propulsion Technology, 2016, 37(1): 128-145. |