2. 浙江大学 流体动力与机电系统国家重点实验室, 浙江 杭州 310027;

3. 高压过程装备与安全教育部工程研究中心, 浙江 杭州 310027;

4. 全国锅炉压力容器标准化技术委员会, 北京 100029

2. State Key Laboratory of Fluid Power and Mechanical Systems, Zhejiang University Hangzhou 310027, China;

3. High-Pressure Process Equipment and Safety Engineering Research Center of Ministry of Education, Hangzhou 310027, China;

4. China Standardization Committee on Boilers and Pressure Vessels, Beijing 100029, China

奥氏体不锈钢制深冷压力容器是液氦、液氮、液氧、LNG等冷冻液化气体储存和运输的主要工具.随着天然气等清洁能源需求量的迅速增加,奥氏体不锈钢制深冷压力容器也受到越来越多的关注[1-2].目前,在设计深冷压力容器时,国家标准GB150-2011[3]和GB/T18442-2011[4]等规定,当设计温度低于20 ℃时,采用20 ℃下的许用应力,未充分利用奥氏体不锈钢在低温下的力学性能,从而造成材料性能的过渡冗余和容器增重.从奥氏体不锈钢在低温环境下的实际力学性能出发,对深冷压力容器进行设计,无疑更加合理.相比常规设计方法,基于低温力学性能的设计可允许选用更高的许用应力,充分利用奥氏体不锈钢在低温下的力学性能,实现深冷压力容器的轻量化设计.作为深冷压力容器的重要组成部分,焊接接头在低温下的力学性能将直接决定深冷压力容器的服役性能,对容器安全性和轻量化设计有重要影响.针对奥氏体不锈钢焊接接头低温力学特性的研究,国内外学者已开展了一些工作.Ibrahim等[5]通过实验对比分析了304L、316L和双相不锈钢2505焊接接头在-196~25 ℃下的低温冲击韧性;Milititsky等[6]研究了无镍奥氏体不锈钢在-196~150 ℃下的冲击断裂行为;舒翔宇等[7]研究了预拉伸和非预拉伸S30408焊接接头在-196 ℃下的冲击性能;毛楠[8]研究了316L不锈钢焊接接头的组织分布和在-196 ℃下的低温冲击韧性.但是,针对国产奥氏体不锈钢S30408焊接接头在-196~20 ℃下力学性能变化规律的系统性研究甚少.

本文针对奥氏体不锈钢S30408焊接接头,进行-196~20 ℃下拉伸试验和冲击试验,探讨了S30408焊接接头在低温环境下的力学性能变化规律,为基于低温力学性能的深冷压力容器轻量化设计提供基础数据.

1 材料与试验方法 1.1 材料试验材料为经固溶热处理的国产奥氏体不锈钢S30408,钢板厚度为16 mm;焊丝为H03Cr21Ni10Si,直径为3.2 mm.钢板和焊丝化学成分如表 1所示,表中wB为质量分数.

| 表 1 板材和焊丝的化学成分 Table 1 Chemical composition of the plate and welding wire |

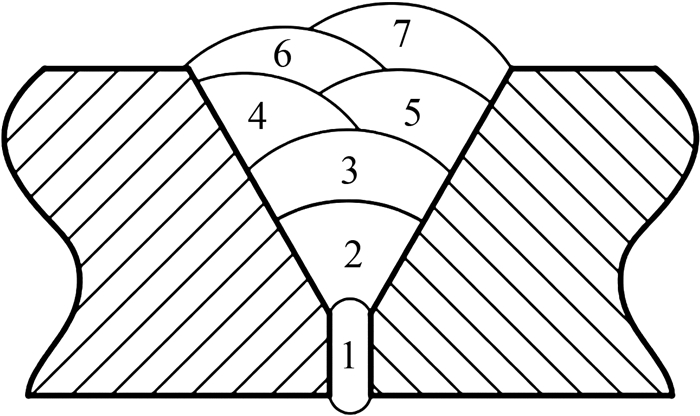

焊接接头采用埋弧自动焊(SAW),Ⅴ型坡口,进行平板对接焊接.焊接电流为460 A,电弧电压为30 V,焊接线速度为500 mm/min,层间温度为100 ℃,焊接过程示意图如图 1所示.

|

图 1 埋弧焊焊接过程示意图 Fig. 1 Schematic illustrationof SAW welding process |

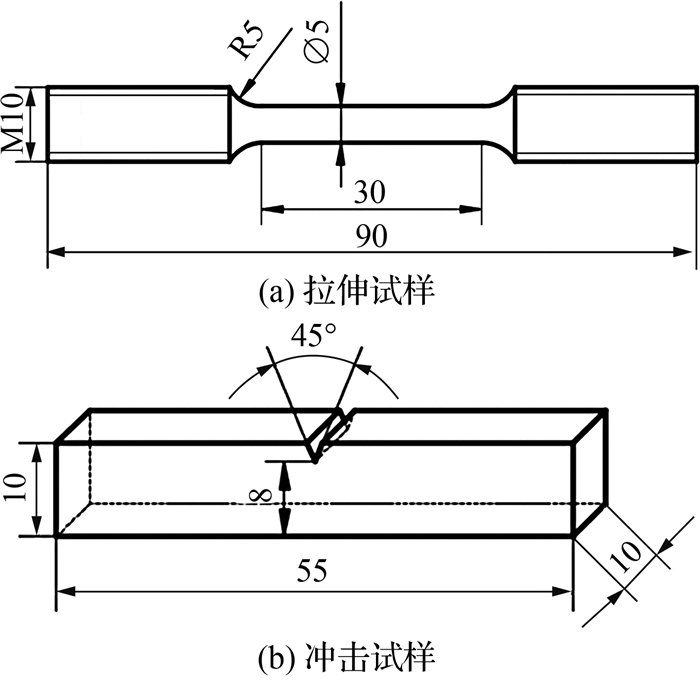

拉伸试验采用平行段直径为5 mm的等截面圆棒试样,冲击试验采用10×10×55 mm的标准冲击试样(每3个一组),试样尺寸如图 2所示.

|

图 2 拉伸试样和冲击试样尺寸 Fig. 2 Sample sizes for tensile tests and impact tests |

拉伸试验和冲击试验分别在8个温度点(-196、-160、-120、-80、-40、-20、0、20 ℃)下进行,拉伸试验的应变速率为3×10-4 s-1.在拉伸试验和冲击试验前,对试样进行20 min保温处理,保证试样达到稳定的热平衡状态.

1.5 试验设备拉伸试验在深冷疲劳试验机装置926LXCT150-2上进行,该试验机可实现材料在-196~100 ℃下的拉伸试验,最大载荷为150 kN.冲击试验在金属摆锤夏比冲击试验机JBD-300C上进行,试验机量程为450 J,最小分辨率为0.1 J.侧膨胀值则采用数显游标卡尺测量,最小分辨率为0.01 mm.

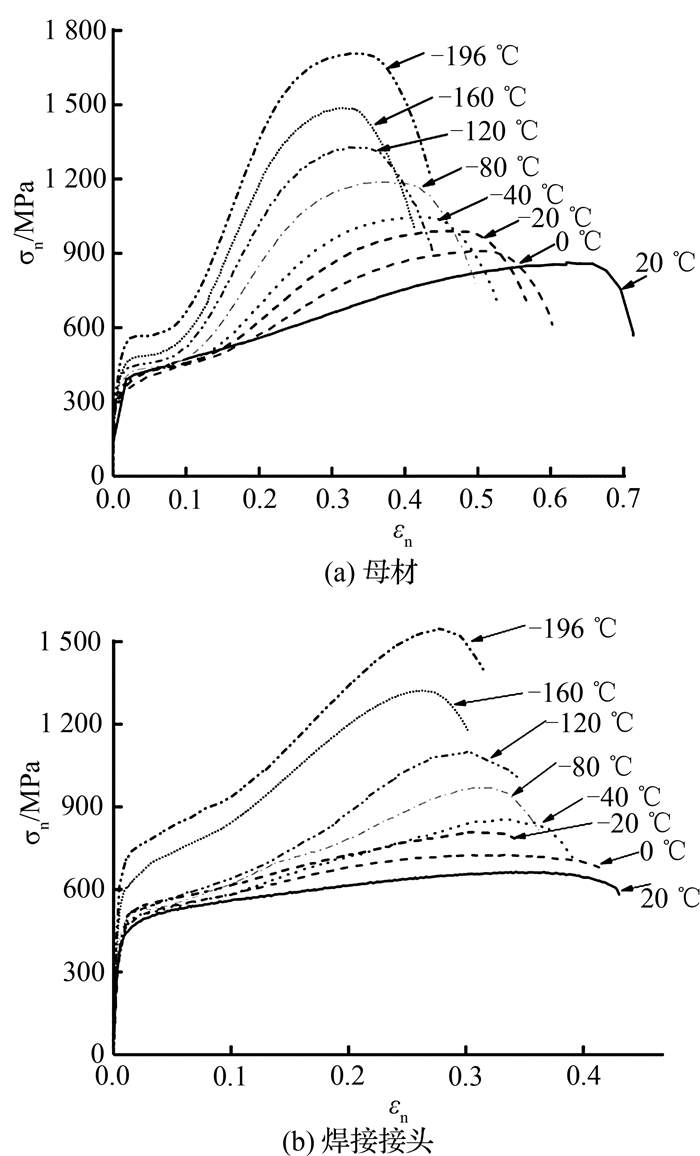

2 讨论与分析 2.1 低温拉伸性能通过-196~20 ℃下的低温拉伸试验,获得了S30408焊接接头与母材在低温下的应力-应变关系曲线,如图 3所示.图中,εn为工程应变,σn为工程应力.随温度降低,应力-应变关系曲线逐渐由抛物线状变为倒“S”形,而且在低温下出现了屈服平台.试验曲线与Park等[9-12]在低温下获得的奥氏体不锈钢低温应力-应变曲线变化规律相似,表明了本试验结果的有效性.

|

图 3 母材和焊接接头不同温度下的应力-应变关系曲线 Fig. 3 Engineering stress-strain curves of base metal and welded joints at different temperatures |

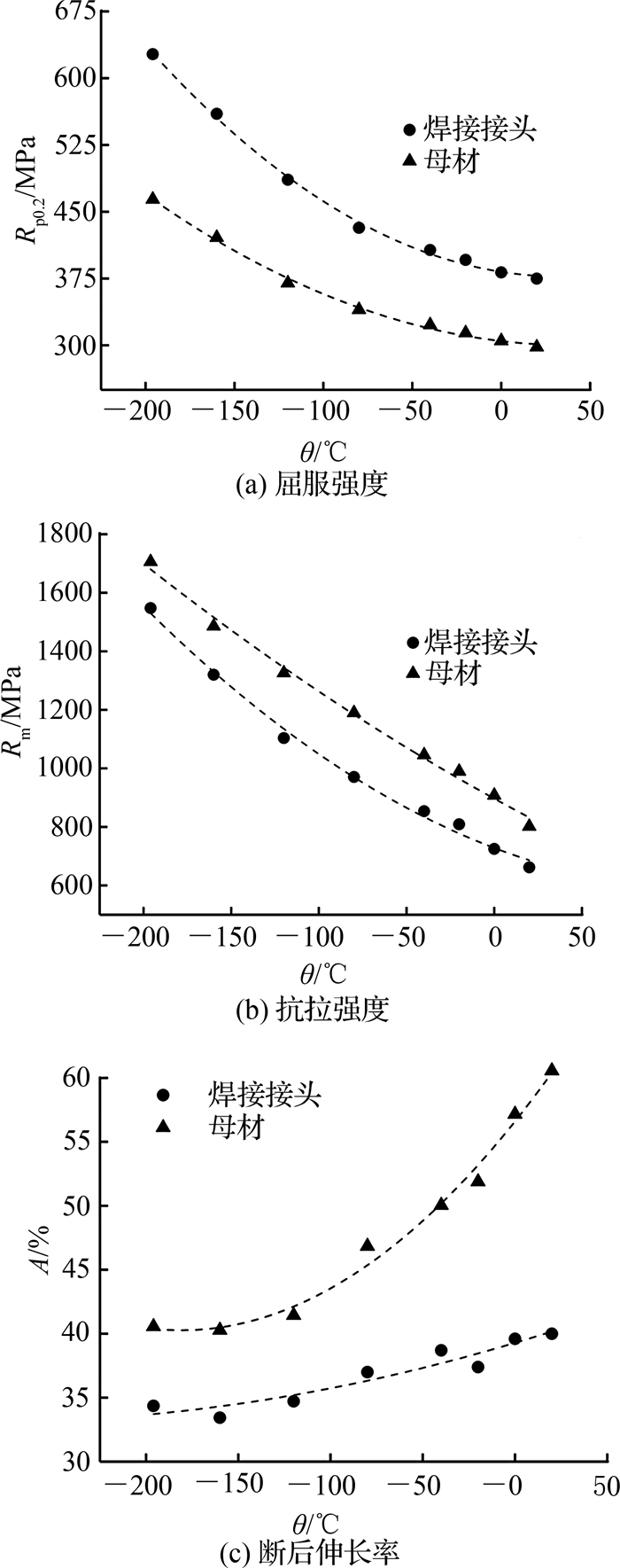

屈服强度、抗拉强度和断后延伸率等拉伸性能指标随温度的变化规律,如图 4所示.图中,θ为温度,Rp0.2为屈服强度,Rm为抗拉强度,A为断后伸长率.由20 ℃到-196 ℃,屈服强度和抗拉强度显著提升,表现出明显的低温强化效应.其中,母材的屈服强度增加了55.7%,抗拉强度增加了112.7%;焊接接头的屈服强度增加了67.2%,抗拉强度增加了133.8%.另一方面,随温度降低,材料的断后伸长率降低.

|

图 4 母材与焊接接头在-196~20 ℃下的拉伸性能 Fig. 4 Low-temperature tensile properties of base metal and welding joints at -196~20 ℃ |

在低温试验中,由于试样内部和外表面在初始降温过程中存在一定温度差,致使试样内部承受一定的压应力而产生塑性变形,使晶粒得到一定程度的细化[13],晶界面积增加.金属在受拉伸后,晶粒的滑移带终止在晶界附近,形成位错塞积,随着位错塞积数目的增加,材料呈现出了强化效果[14-15].另一方面,变形过程中的马氏体转变[16],都会致使不锈钢抵抗塑性变形的能力增加,在低温下表现出更高的强度.但是,随温度降低,奥氏体不锈钢在低温下空位平衡浓度降低,临界孔洞体积分数和失效孔洞分数变小,不锈钢在较低的变形下发生断裂失效,使其断后伸长率降低[17].此外,奥氏体不锈钢在低温下会有孪生变形,而孪生变形本身提供的变形量小,也会使其在低温下产生塑性变形的能力降低[18-19].对比EN10028-7-2016[20]中给出的1.4301在-196 ℃下的性能参考值(见表 2),与其化学组成相似的S30408在低温下的实测性能均已超过标准值.可见,S30408焊接接头与母材在-196 ℃下有良好的拉伸性能.

| 表 2 -196 ℃下材料力学性能对比 Table 2 Comparison of mechanical properties at -196 ℃ |

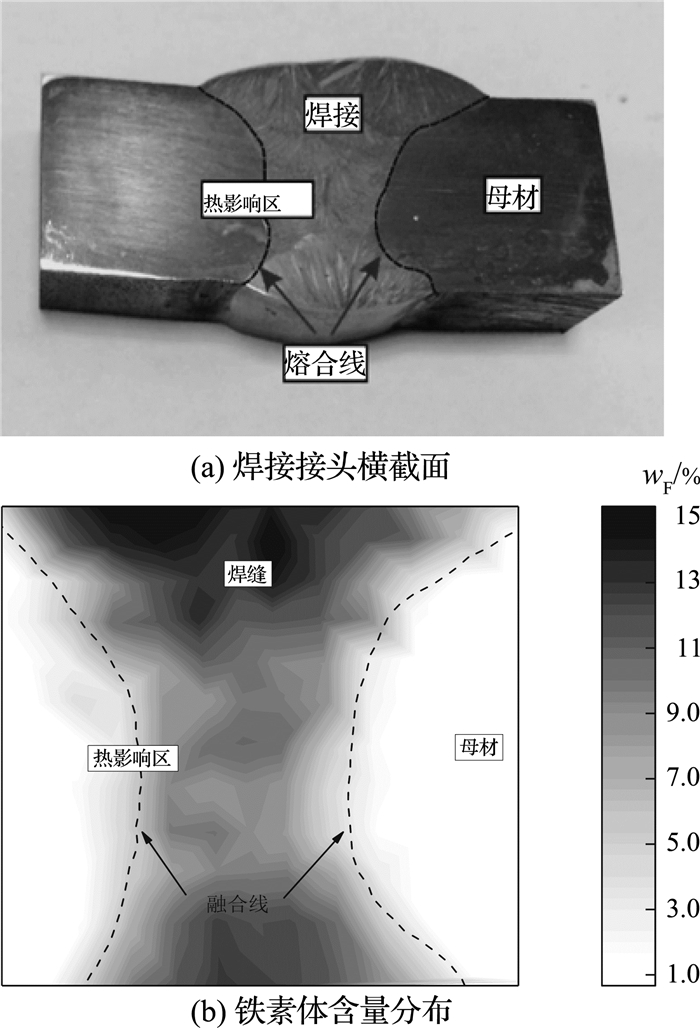

由图 4可知,在相同温度下,焊接接头比母材拥有更高的屈服强度,但是抗拉强度和断后延伸率明显低于母材值.与由纯奥氏体相组成的母材相比,焊接接头部位不仅有奥氏体相,还有铁素体相.根据焊丝化学成分和WRC-1992相组分图[21]可知,在焊缝冷却过程中,铁素体作为先析出相,形成凹凸不平的奥氏体-铁素体晶界[8],在一定程度上增加了晶界处位错滑移的阻力[22],使得焊接接头对微量塑性变形的抗力增加,表现出更高的屈服强度.同时,铁素体相的形成能够阻碍一次奥氏体组织的长大和具有强烈的形核效果,能够细化奥氏体组织,也有助于焊缝强度的提高.但是,铁素体相的存在使焊接接头对变形过程中产生的缺陷更加敏感,易形成裂纹源[23],削弱焊接接头承载能力.另一方面,微观组成相的不均匀性会致使局部力学性能存在差异性[24].如图 5(a)所示为焊接接头横截面经腐蚀后的样貌,可以清晰辨认出焊缝的形状,利用铁素体测量仪Feritscope FMP30对焊接接头不同区域的铁素体含量进行测量,获得了铁素体含量分布云图(图 5(b)),wF为铁素体质量分数.从图中可以看出,焊缝处铁素体含量最高,并向两边递减,焊接接头处存在明显的铁素体分布不均匀性.在热影响区附近,铁素体形态主要为长条状(见图 6(a));在焊缝处则存在枝状铁素体和絮状铁素体(图 6(b)).这种微观组织形态的差异和含量分布的不均匀性会导致局部力学性能的差异,对焊接接头的变形产生塑性拘束,致使焊缝与热影响区之间容易产生应力突变[25-26],削弱焊接接头的承载能力,从而使焊接接头的抗拉强度和断后延伸率低于母材值.

|

图 5 焊接接头横截面及铁素体含量分布 Fig. 5 Schematic illustration of welded joints' cross-section and ferrite content distribution in cross-section |

|

图 6 焊接接头不同区域处的铁素体微观形态 Fig. 6 Different ferrite microstructures in heat-affected zone and welding zone |

冲击试验是衡量金属材料韧性的常用方法,可以评定材料断裂时吸收变形能量的能力和表征抵抗裂纹扩展的水平,主要评价指标为夏比冲击吸收能量和侧膨胀值.母材、焊缝和热影响区在低温冲击试验过程中的载荷-位移曲线如图 7所示.图中,x为位移,F为载荷.随温度降低,载荷-位移曲线变窄,曲线包围的面积减少,抵抗断裂的能力降低,但仍具有低温韧性断裂特征.

|

图 7 不同温度下的冲击载荷-位移曲线 Fig. 7 Load-displacement traces of impact tests at different temperatures |

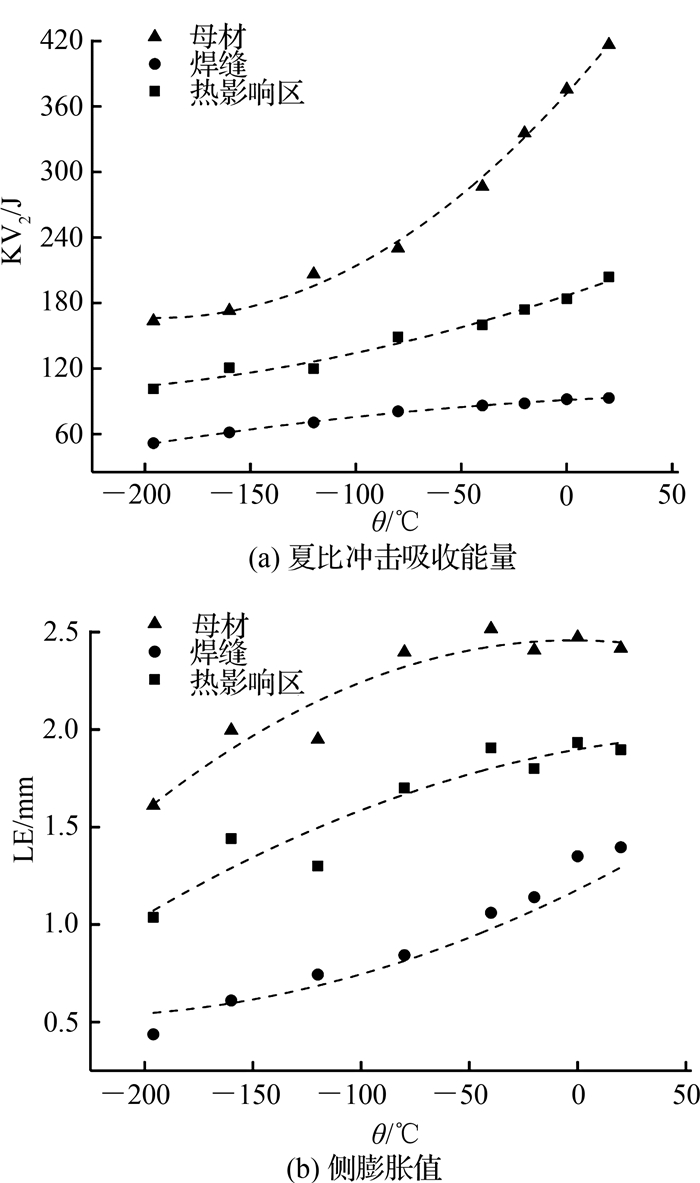

随温度降低,焊接接头与母材的夏比冲击吸收能量和侧膨胀值均显著降低,低温对材料的冲击韧性有明显削弱,如图 8所示.图中,KV2为夏比冲击吸收能量,LE为侧膨胀值.随温度降低,不锈钢抵抗塑性变形的能力增加,产生塑性变形的能力降低,焊接接头冲击韧性降低,在冲击载荷-位移曲线则表现出更高的冲击载荷峰值和较低的位移值.从20 ℃到-196 ℃,母材的夏比冲击吸收能量下降了60.8%,侧膨胀值降低了33.4%;焊缝区的夏比冲击吸收能量下降了44.5%,侧膨胀值降低了68.7%;热影响区的夏比冲击吸收能量降低了50.2%,侧膨胀值降低了45.3%.在整个温度范围内,母材冲击韧性最好,热影响区次之,焊缝最差.EN10028-7-2016[20]规定奥氏体不锈钢板材在低温下的夏比冲击吸收能量不得低于60 J,本文中母材在-196 ℃下的夏比冲击吸收能量为163.5 J,远高于标准规定.另一方面,焊缝处的夏比冲击吸收能量为51.6 J,高于NB/T47014-2011[27]中规定的31J;侧膨胀值为0.44 mm,满足ASME BPVC.Ⅷ.1-2017[28]中侧膨胀值不低于0.38 mm的规定.可见,S30408焊接接头在-196~20 ℃范围内有良好的低温冲击韧性.

|

图 8 焊接接头与母材在-196~20 ℃下冲击性能 Fig. 8 Impact toughness properties of base metal and welded joints at -196~20 ℃ |

对比母材在低温下的夏比冲击吸收能量,焊缝处较之平均低70.1%,热影响区处较之平均低42.5%,这与焊接接头组织中存在的铁素体相有关.铁素体相含量越高,焊接接头的冲击韧性越差,甚至由韧性断裂转变为脆性断裂[5].由图 5可知,焊缝处铁素体含量最高,wF=8%~14.3%;热影响区处铁素体含量为2.5%~5.2%.相比热影响区处排列比较规则的长条状铁素体,焊缝处的枝状铁素体和絮状铁素体对变形中产生的缺陷更加敏感[12],易成为裂纹源,致使焊缝部位冲击韧性变差.

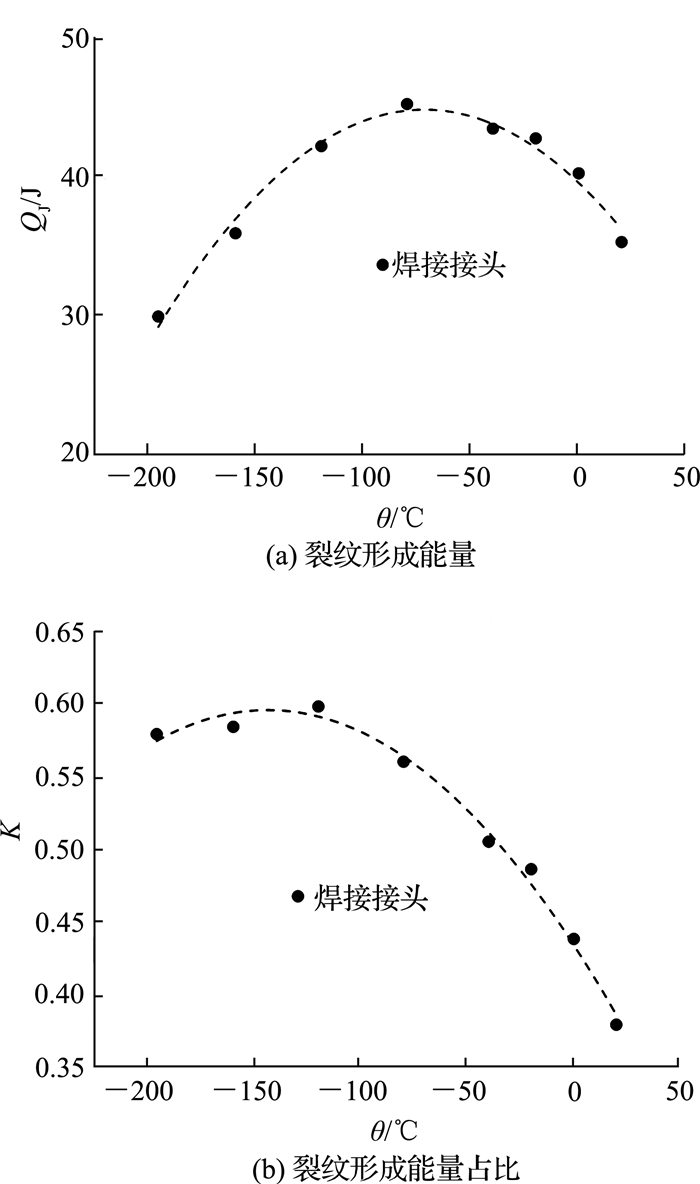

对于冲击过程中的载荷-位移曲线,通常认为裂纹在载荷达到最大值时开始形成,并将最大载荷前曲线包围的面积称为裂纹形成能量[29].根据焊缝在不同温度下的冲击曲线,获得了裂纹形成能量在低温下的变化规律,如图 9所示.图中,QJ为裂纹形成能量,K为裂纹形成能量占比.由图 9(a)可见,随温度降低,裂纹形成能量呈现了先增加后降低的变化趋势,在-196~20 ℃下有峰值,明显不同于夏比冲击吸收能量随温度的变化规律.图 9(b)展示了裂纹形成能量在整个夏比冲击吸收能量中所占比例的变化趋势.随温度降低,裂纹形成能量占比增加,表明焊缝在低温冲击断裂的过程中,有更多的能量用于阻止裂纹的形成,保持结构完整性.另一方面,裂纹形成能量占比增加,导致用于阻止裂纹扩展的能量份额减少,试样阻止裂纹扩展的能力降低,一旦裂纹形成,裂纹将迅速扩展,致使试样快速发生断裂.由此可见,焊缝在低温下阻止裂纹扩展能力的降低是致使其低温冲击韧性变差的重要因素.

|

图 9 焊缝处裂纹形成能量在-196~20 ℃下的变化规律 Fig. 9 Variation of crack formation energy in weld zone at -196~20 ℃ |

通过国产奥氏体不锈钢S30408焊接接头在低温下的一系列拉伸试验和冲击试验,结果表明S30408焊接接头有良好的低温综合力学性能.在低温环境下,较高的屈服强度和抗拉强度允许S30408在设计时可以选用更高的许用应力,充分利用材料的低温性能,实现深冷容器的轻量化设计,而良好的冲击韧性则保证了深冷容器具有足够抵抗低温冲击断裂的能力.

3 结论本文以国产奥氏体不锈钢S30408焊接接头为研究对象,通过-196~20 ℃下的拉伸试验和冲击试验研究,得出以下结论:

(1) 与室温相比,在-196 ℃下,焊接接头的屈服强度增加了67.2%,抗拉强度增加了133.8%;母材屈服强度增加了55.7%,抗拉强度增加了112.7%.由于低温对材料晶粒有细化作用,在变形过程中有更多滑移塞积形成,使材料抵抗塑性变形的能力增加,表现出明显的低温强化效应.

(2) 铁素体的存在增加了初始位错滑移的阻力,使焊接接头比母材表现出更高的屈服强度.但是铁素体的非均匀性分布致使焊接接头存在微观力学性能不均匀性,在接头变形的过程中产生塑性拘束,削弱了焊接接头的承载能力,相对母材呈现了较低的抗拉强度值.

(3) 在-196~20 ℃下,母材冲击韧性最好,热影响区次之,焊缝区最差.铁素体含量越高,低温冲击韧性越差,存在较高铁素体含量的焊缝区有较低的夏比冲击吸收能量和侧膨胀值.在深冷压力容器制造过程中,应对焊缝区的铁素体含量加以控制.

| [1] |

SHI X, VARIAM H M P. Gas and LNG trading hubs, hub indexation and destination flexibility in East Asia[J]. Energy Policy, 2016, 96: 587-596. DOI:10.1016/j.enpol.2016.06.032 |

| [2] |

LEE J, RYU Y, KIM N, et al. Stud welding for fixation of cryogenic insulation of membrane tanks in LNG ship building[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: s271-s275. DOI:10.1016/S1003-6326(10)60283-X |

| [3] |

GB 150-2011. 压力容器[S]. 北京: 中国标准出版社, 2012. GB 150-2011. Pressure vessels[S]. Beijing: Standards Press of China, 2012. |

| [4] |

GB/T 18442-2011. 固定式真空绝热深冷压力容器[S]. 北京: 中国标准出版社, 2012. GB/T 18442-2011. Static vacuum insulated cryogenic vessel[S]. Standards Press of China, 2012. |

| [5] |

IBRAHIM O H, IBRAHIM I S, KHALIFA T A F. Impact behavior of different stainless steel weldments at low temperatures[J]. Engineering Failure Analysis, 2010, 17(5): 1069-1076. DOI:10.1016/j.engfailanal.2009.12.006 |

| [6] |

MILITITSKY M, MATLOCK D K, REGULLY A, et al. Impact toughness properties of nickel-free austenitic stainless steels[J]. Materials Science and Engineering:A, 2008, 496(1): 189-199. |

| [7] |

舒翔宇, 郑津洋, 寿比南, 等. 应变强化奥氏体不锈钢焊接接头冲击试验研究[J]. 浙江大学学报:工学版, 2012, 46(7): 1162-1167. SHU Xiang-yu, ZHENG Jin-yang, SHOU Bi-nan, et al. Experimental study on impact behavior of austenitic stainless steel welding joints after cold stretching[J]. Journal of Zhejiang University:Engineering Science, 2012, 46(7): 1162-1167. |

| [8] |

毛楠. 316L不锈钢焊接接头的组织和力学性能研究[D]. 哈尔滨工业大学, 2012. MAO Nan, Microstructure and mechanical properties of welded joint of 316L stainless steel[D]. Harbin Institute of Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10213-1013035527.htm |

| [9] |

PARK W S, YOO S W, KIM M H, et al. Strain-rate effects on the mechanical behavior of the AISI 300 series of austenitic stainless steel under cryogenic environments[J]. Materials & Design, 2010, 31(8): 3630-3640. |

| [10] |

郑津洋, 王珂, 黄泽, 等. 液氮温度下奥氏体不锈钢强度试验研究[J]. 压力容器, 2014(8): 1-6. ZHENG Jin-yang, WANG Ke, HUANG Ze, et al. Study on strength of austenitic stainless steel under liquid-nitrogen temperature[J]. Pressure Vessel Technology, 2014(8): 1-6. |

| [11] |

KIM J H, PARK W S, CHUN M S, et al. Effect of pre-straining on low-temperature mechanical behavior of AISI 304L[J]. Materials Science and Engineering:A, 2012, 543: 50-57. DOI:10.1016/j.msea.2012.02.044 |

| [12] |

YOO S W, LEE C S, PARK W S, et al. Temperature and strain rate dependent constitutive model of TRIP steels for low-temperature applications[J]. Computational Materials Science, 2011, 50(7): 2014-2027. DOI:10.1016/j.commatsci.2011.02.002 |

| [13] |

王琼琦. 深冷处理提高奥氏体不锈钢服役性能机理的研究[D]. 华东理工大学, 2009. WANG Qiong-qi. A study of improvement of service properties of cryogenic treated stainless steels[D]. East China university of Science and Technology, 2009. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1569063 |

| [14] |

刘俊伟. Mg-Al-Zn系合金板材中低温变形研究[D]. 湖南大学, 2009. LIU Jun-wei. Deformation characteristics of Mg-Al-Zn magnesium alloy sheets in moderate temperatures[D]. Hunan University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10532-1011264269.htm |

| [15] |

杜大鹏, 董湘怀. 基于位错密度的流动应力模型的研究[J]. 模具技术, 2010(3): 6-8. DU Ya-peng, DONG Xiang-huai. Study on flow stress model based on dislocation density[J]. Die and Mould Technology, 2010(3): 6-8. |

| [16] |

郑津洋, 李雅娴, 徐平, 等. 应变强化用奥氏体不锈钢力学性能影响因素[J]. 解放军理工大学学报:自然科学版, 2011, 12(5): 512-519. ZHENG Jin-yang, LI Ya-xian, XU Ping, et al. Influence factors of mechanical property for strain strengthening austenitic stainless steel[J]. Journal of PLA University of Science and Technology:Science Edition, 2011, 12(5): 512-519. |

| [17] |

吴琳琳. 考虑三轴度效应的奥氏体不锈钢深冷容器强度预测方法及其应用研究[D]. 浙江大学, 2014. Wu Lin-lin. Research on strength behavior of austenitic stainless steel cryogenic pressure vessel considering triaxiality effect[D]. Zhejiang University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10335-1014168247.htm |

| [18] |

束德林. 工程材料力学性能[M]. 北京: 机械工业出版社, 2003, 8.

|

| [19] |

高灵清, 朱金华, 李慧, 等. 高应变速率及低温对工业纯钛力学性能的影响[J]. 稀有金属材料与工程, 2008, 37(6): 1051-1055. GAO Ling-qing, ZHU Jin-hua, LI Hui, et al. Effects of high strain rate and low temperature on mechanical properties of TA2[J]. Rare Metal Materials and Engineering, 2008, 37(6): 1051-1055. |

| [20] |

EN 10028-7: 2016. Flat products made of steels for pressure purposes-Part 7: Stainless steels[S]. London: The British standards Institution, 2016.

|

| [21] |

KOTECKI D J, SIEWERT T A. WRC-1992 constitution diagram for stainless steel weld metals:a modification of the WRC-1988 diagram[J]. Welding Journal, 1992, 71(5): 171-178. |

| [22] |

邓宝柱, 彭云, 廖丕博. 氮对316L不锈钢焊缝力学性能的影响[J]. 机械工程学报, 2011, 47(18): 66-71. Deng Bao-zhu, PENG Yun, LIAO Pi-bo. Effect of nitrogen on the mechanical properties of weld metal of 316L austenitic stainless steel[J]. Journal of Mechanical Engineering, 2011, 47(18): 66-71. |

| [23] |

KUMAR S, SHAHI A S. Studies on metallurgical and impact toughness behavior of variably sensitized weld metal and heat affected zone of AISI 304L welds[J]. Materials & Design, 2016, 89: 399-412. |

| [24] |

KAMIYA O, KUMAGAI K, KIKUCHI Y. Effects of δferrite morphology on low temperature fracture toughness of SUS304L steel weld metal[J]. Transactions of the Japan Welding Society, 1990, 21(2): 129-134. |

| [25] |

朱亮. 力学性能失配焊接接头的强度及变形行为[D]. 兰州理工大学, 2005. ZHU Liang. The deformation behaviors and the strength of welded joints with mechanical properties mismatch[D]. Lanzhou University of Technology, 2005. http://cdmd.cnki.com.cn/article/cdmd-10731-2006096248.htm |

| [26] |

MOCHIZUKI M, SHINTOMIT, HASHIMOTO Y, et al. Analytical study on deformation and strength in HAZ-softened welded joints of fine-grained steels[J]. Welding in the World, 2004, 48(9-10): 2-12. DOI:10.1007/BF03263396 |

| [27] |

NB/T 47014-2011. 承压设备焊接工艺评定[S]. 北京: 新华出版社, 2011. NB/T 47014-2011. Welding procedure qualification for pressure equipment[S]. Beijing: Xinhua Publishing House, 2011. |

| [28] |

ASME BPVC. Ⅷ. 1-2017. ASME Boiler and pressure vessel code-Section Ⅷ: Rules for construction of pressure vessels division1[S]. New York: The American Society of Mechanical Engineers, 2017.

|

| [29] |

唐振廷. 冲击试样断口与力-位移曲线之间的关系[J]. 物理测试, 2004(4): 1-5. TANG Yan-dong. Relationship between fracture and force-displacement curve of impact specimen[J]. Physics Examination and Testing, 2004(4): 1-5. |