混合动力车辆在满足整车动力性需求的前提下, 通过提升发动机工作效率以及再生制动能量回收等途径, 使整车获得良好的经济性与排放特性.使用混合动力车辆是解决排放和能源问题最具现实意义的途径之一[1].

液压混合动力技术将发动机与高功率密度的液压辅助装置进行组合, 发挥两者的优势, 与电动混合动力技术相比, 具有更大的功率输出和更强的驱动能力, 在中重负载、频繁启停的工程机械、特种车辆、城市公交车辆有宽广的应用前景.其中, 轮毂液压混动系统性能优异, 应用于重型商用车优势明显, 目前已经引起国内外重型商用车企业的重视.国外企业已经推出应用轮毂液压混动系统的相关产品[2-3], 国内对轮毂液压混动系统研究尚处于起步阶段, 吉林大学学者对轮毂液驱混合动力系统进行了研究, 提出轮毂马达驱动的液压闭式系统构型方案[4-6], 并通过调节变量泵斜盘的开度改变马达的输出功率以适应不同负载的需求, 实现轮速的跟随[7-8].但围绕该系统进行细致的方案优化与控制等关键技术理论研究仍具有较高的应用价值与科学意义.

在轮毂液压混动系统结构验证与策略开发过程中, 需要对泵控系统进行细化建模, 以此更加准确地反映液压系统核心部件液压泵的动态特性, 由此对策略进行有效验证, 对整个液驱系统的研究以及开发效率的提高具有重要意义[9].当前的研究主要针对单独泵元件的建模与动态特性开展了大量的工作, 并取得了一定的成果[10-12], 但对泵控系统在轮毂液驱系统中的响应特性研究甚少.而针对轮毂液驱系统中泵控系统所开发控制算法, 因为无法在细化模型的基础上进行进一步验证而进展有限.

结合某轮毂马达液驱系统实际建模需要, 以柱塞式变量泵工作过程中的力学特性分析为基础, 建立九柱塞斜盘式变量泵模型.该模型在建模过程中对非线性动力学问题的合理简化, 结合实际试验曲线, 建立反映真实泵控系统响应一致的模型.避免了通过机理性建模数学模型阶数较高, 模型中无法准确测量的参数较多的问题, 为控制策略的设计提供一个宝贵的参考模型, 避免了在实际系统进行精确测试的困难, 节省实际测试的费用和周期.

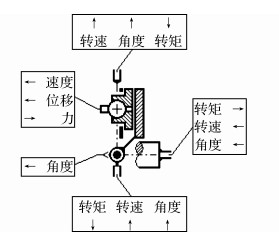

1 系统结构原理轮毂马达液驱系统如图 1所示, 在传统车基础上, 增加从动轮轮毂液压马达, 可显著改善车辆在低附着路面的通过性能, 同时在高速时可自动断开液压系统提高整车经济性, 另外还可以进行液压辅助制动以改善整车制动安全性.通过调节液压泵组件中主泵的排量, 改变轮毂马达的输出功率, 以适应不同负载的需求.

|

图 1 液压轮毂马达辅助驱动系统 Fig. 1 Hub-motor hydraulic driving system |

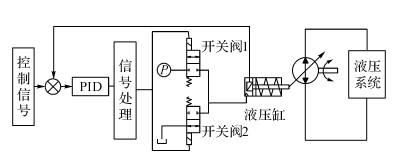

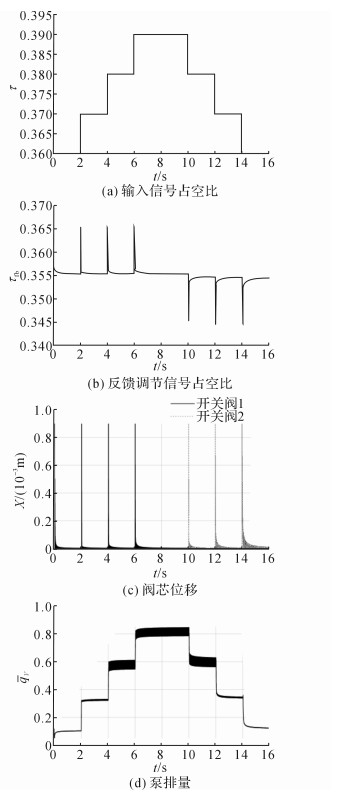

系统中采用的变量泵为斜盘式柱塞变量泵, 其结构原理如图 2所示, 主要包括缸体、柱塞、斜盘、液压缸、配流盘等部件.泵控系统控制原理如图 3所示.

|

图 2 柱塞泵结构原理图 Fig. 2 Structure of piston pump |

|

图 3 泵控系统控制原理图 Fig. 3 Diagram of pump control system |

由图 3可知, 开关阀1和开关阀2通过控制液压缸活塞位移调节斜盘倾角的大小, 实现斜盘倾角的闭环控制, 进而实现泵排量调节:液压缸的位置通过位置传感器提供, 经放大后反馈到输入控制信号处, 当需要增大斜盘倾角时, 经反馈调节后的信号经过处理作用在开关阀1上, 外部液压源P通过开关阀1向液压缸提供油液, 斜盘倾角增大.达到目标值时, 作用在两开关阀上的信号均为0, 液压缸处于保压状态.当系统需求减小斜盘倾角时, 反馈调节后的信号, 经处理后作用在开关阀2, 开关阀2打开, 使液压缸卸荷, 斜盘在复位弹簧作用下倾角减小.

泵控系统是轮毂马达液驱系统的核心, 分析变量泵的压力流量响应特性, 开展面向控制的泵控系统细节建模, 是实现系统控制策略开发的重要基础.同时, 考虑到轮毂马达液驱系统整车复杂运行工况、负载大范围变化等一系列非线性因素的影响, 开展关键泵控部件细节建模, 显得尤为重要.

2 模型建立以单个柱塞为例, 对柱塞泵中柱塞的运动、受力进行分析.如图 4所示.

|

图 4 单个柱塞分析原理图 Fig. 4 Force analysis of single piston |

根据图 4, 柱塞沿轴向的运动方程为

| $ Z = - R\tan \beta \cos \theta . $ | (1) |

| $ Z' = \theta 'R\tan \beta \sin \theta + \beta 'R\cos \theta /{\cos ^2}\beta . $ | (2) |

式中:Z为柱塞相对于缸体的轴向位移, Z′为柱塞相对于缸体的轴向速度, R为柱塞的分布半径, β为斜盘的倾角, θ为缸体转过的角度, β′为斜盘旋转角速度, θ′为缸体旋转角速度.

对单个柱塞进行受力分析.柱塞作用在斜盘上绕Y轴的翻转力矩为

| $ {T_{\rm{y}}} = {F_z}R\cos \theta /{\cos ^2}\beta . $ | (3) |

绕Z轴的旋转力矩为

| $ {T_Z} = {F_z}R\tan \beta \sin \theta . $ | (4) |

对各个坐标轴的转矩为

| $ \begin{array}{*{20}{c}} {{T_x} = {R_y}{F_z},}\\ {{T_y} = {R_z}{F_x} - {R_x}{F_z},}\\ {{T_z} = - {R_y}{F_x}.} \end{array} $ | (5) |

其中

| $ \begin{array}{*{20}{c}} {{R_x} = R\cos \theta ,}\\ {{R_y} = R\sin \theta ,}\\ {{R_z} = - {R_x}\tan \beta .} \end{array} $ | (6) |

式中:Fx为柱塞沿x轴方向的作用力分力, Fy为柱塞沿y轴方向的作用力分力, Fz为柱塞沿轴向(z方向)的作用力.

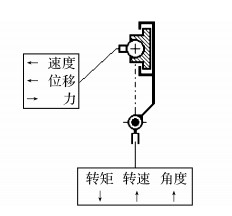

以上述理论分析为基础, 在AMESim软件中建立单个柱塞模型如图 5所示.斜盘倾角的液压缸调节机构如图 6所示.

|

图 5 柱塞受力模型 Fig. 5 Model of single piston |

|

图 6 斜盘倾角调节机构示意图 Fig. 6 Swash plate angle adjusting mechanism |

液压缸作用在斜盘上绕y轴的翻转力矩为

| $ T = - FL/{\cos ^2}\beta . $ | (7) |

式中:F为液压缸作用力, L为液压缸作用点距旋转中心的距离.

在AMESim中建立相应的调节杠杆的模型如图 7所示.

|

图 7 调节杠杆模型 Fig. 7 Model of angle adjusting mechanism |

依据式(1)~(7) 的力学原理建立单一柱塞模型.由于实际轴向柱塞泵为九柱塞结构, 在AMESim中建立九柱塞的柱塞泵模型.如图 8所示.

|

图 8 九柱塞泵模型 Fig. 8 Model of piston pump |

此模型柱塞泵的排量为

| $ {q_V} = \frac{{\rm{\pi }}}{4}n{d^2}D\tan \beta . $ | (8) |

式中:d为柱塞的直径, D为柱塞的分布直径, n为柱塞数.

3 泵控系统分析与建模系统中泵排量控制通过高速开关阀控制液压缸改变斜盘倾角实现.高速开关阀的控制方式为脉冲流量控制, 与比例阀和伺服阀的连续控制方式不同.由脉冲电信号控制高速开关数字阀的开关动作, 使其输出为与脉冲电信号相应的脉冲流量, 单位时间内的输出脉冲流量即为高速开关数字阀的平均输出流量.系统中高速开关阀采用常见的脉宽调制(PWM)方法.脉宽调制(PWM)是指在周期T不变的情况下, 改变单个脉冲信号的宽度来改变脉冲信号占空比, 从而改变脉冲信号的控制对象在单位时间内的平均输出值.

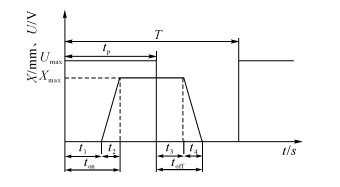

由于有高速开关阀固有的机械惯性和电磁惯性的存在, 实际的阀芯位移响应对于PWM信号有一定的滞后如图 9所示, 其中, Umax为脉冲信号最大电压值, t1为电磁铁电流增长滞后时间, t2为阀芯开启运动时间, t3为磁铁电流衰减滞后时间, t4为阀芯关闭运动时间, ton为阀芯开启时间, toff为阀芯关闭时间, tp为PWM信号电压作用时间.阀芯开启与关闭时位移均简化为线性变化, Xmax为阀芯最大位移.

|

图 9 高速开关阀阀芯位移响应曲线 Fig. 9 High-Speed on-off valve core displacement |

定义无因次平均位移X为阀芯平均位移占最大位移的比例, 即

| $ \bar X = \frac{{\bar x}}{{{X_{\max }}}}. $ | (9) |

| $ \bar x = \frac{1}{T}\int_0^T {x{\rm{d}}t} . $ | (10) |

由图 9、式(9)、(10) 及相关推导[13]可得无因次平均位移与占空比的关系如下:

| $ \bar X = \left\{ {\begin{array}{*{20}{c}} {\begin{array}{*{20}{c}} {0,}\\ {\frac{1}{{2{\tau _2}}}\left( {1 + \frac{{{\tau _4}}}{{{\tau _2}}}} \right){{\left( {\tau - {\tau _1}} \right)}^2} + \frac{{{\tau _3}}}{{{\tau _2}}}\left( {\tau - {\tau _1}} \right),}\\ {\tau + \frac{1}{2}\left( {{\tau _4} - {\tau _2}} \right) + \left( {{\tau _3} - {\tau _1}} \right),}\\ {1 - \frac{1}{{2{\tau _4}}}\left( {1 + \frac{{{\tau _2}}}{{{\tau _4}}}} \right){{\left( {1 - \tau - {\tau _3}} \right)}^2} - \frac{{{\tau _1}}}{{{\tau _4}}}\left( {1 - \tau - {\tau _3}} \right),}\\ 1 \end{array}}&{\begin{array}{*{20}{c}} {0 \le \tau \le {\tau _1};}\\ {{\tau _1} \le \tau \le {\tau _{{\rm{on}}}};}\\ {{\tau _{{\rm{on}}}} \le \tau \le 1 - {\tau _{{\rm{off}}}};}\\ {1 - {\tau _{{\rm{off}}}} \le \tau \le 1 - {\tau _3};}\\ {1 - {\tau _3} \le \tau \le 1.} \end{array}} \end{array}} \right.\\ (11) $ |

式中:τ1=t1/T, τ2=t2/T, τ3=t3/T, τ4=t4/T, τon=ton/T, τoff=toff/T, τ=tp/T.

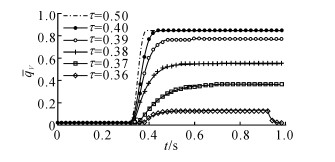

由式(11) 可得高速开关阀阀芯位移与输入占空比信号关系的静态特性曲线如图 10所示.

|

图 10 高速开关阀静态特性曲线 Fig. 10 Static characteristic of High-Speed on-off valve |

由图可知在占空比τ1+τ2≤τ≤1-τ3+τ4时, 阀芯的平均位移与占空比成正比, 该范围为开关阀正常工作区域.结合当前泵控系统则有

| $ \left( {{u_{\rm{i}}} - {u_{\rm{f}}}} \right) = Kx. $ | (12) |

式中:ui为输入的初始占空比, K为比例系数, x为阀芯位移.uf为调节液压缸反馈的等效占空比, 是液压缸位置信号经放大器处理后的反馈信号:

| $ {u_{\rm{f}}} = {k_1}{x_p}. $ | (13) |

式中:k1为比例系数, xp为液压缸位移.

对式(13) 进行变换得

| $ \left( {{u_{\rm{i}}} - {u_{\rm{f}}}} \right){K_1} = kx. $ | (14) |

式中:k1为比例系数, k为控制阀的复位弹簧弹簧刚度.

根据柱塞泵的排量求解式(8) 及以下关系

| $ {x_p} = L\tan \beta . $ | (15) |

联立求解(8), (15) 得

| $ {q_V} = {k_2}{x_p}. $ | (16) |

式中:

对式(12)~(16) 联立求解得

| $ {q_V} = \frac{{{k_2}}}{{{k_1}}}\left( {{u_i} - \frac{{kx}}{{{K_1}}}} \right). $ | (17) |

式中:x为系统稳定时阀芯位移.

由系统控制原理可知, 当排量达到目标值时, 开关阀1和开关阀2均不动作, 即此时x=0, 得

| $ {q_V} = \frac{{{k_2}}}{{{k_1}}}{u_{\rm{i}}}. $ | (18) |

可知, 在一定条件下, 柱塞泵的排量与输入的占空比信号可以简化为线性关系.

4 仿真与试验对比分析仿真参数如表 1所示.其中, βmax为柱塞泵斜盘最大倾角, pm为主油路溢流阀开启压力, λm为主油路溢流阀流量压力梯度, pb为补油泵溢流阀开启压力, λb为补油泵溢流阀流量压力梯度, qVb为补油泵排量, ωb为补油泵额定转速, qVm为液压马达排量, ωm为液压马达额定转速.

| 表 1 液压系统部件仿真参数 Table 1 Simulation parameters of hydraulic components |

建立开关阀模型如图 11所示.

|

图 11 开关阀模型 Fig. 11 Model of High-Speed on-off valve |

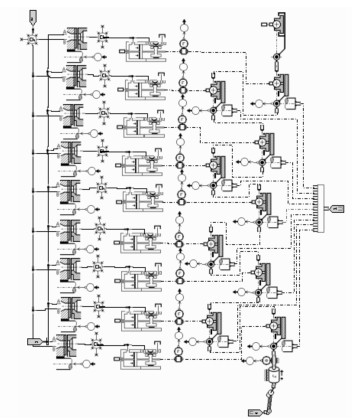

考虑实际阀的响应死区, 对输入的信号进行偏置.将所建开关阀模型与泵体模型加入相应负载回路形成液压回路, 对泵的排量响应特性进行仿真测试.在模型仿真中对于本次研究的核心作为研究重点的柱塞泵、高速开关阀等关键液压部件进行了详细的理论分析与仿真建模, 对于液压系统中的其他部件, 包括溢流阀、补油泵等原件则应用了软件中对应的简单原件, 而整车其他机械相关部分则以信号源、惯性环节等简化模拟.实现所建立的液压泵控系统模型不失一般性, 不仅适用于本项目后续开发, 同时可应用于其他相似系统.仿真模型如图 12所示.

|

图 12 泵排量特性测试模型 Fig. 12 Model system for pump displacement characteristics test |

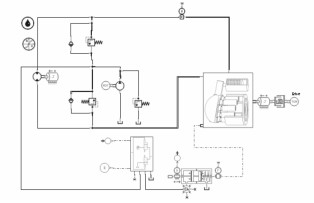

仿真结果如图 13所示.图 13(a)所示为仿真时输入的占空比信号.图 13中曲线(b)中, τfb为经反馈调节后的占空比, 表明信号在排量需求变化的瞬间动作, 对应图 13(c)中开关阀阀芯位移, 表明在排量达到稳定值时, 控制信号稳定在定值, 反映了高速开关阀的实际动作过程, 符合预期控制效果.图 13(d)中qV定义为无因次泵排量, 为当前泵排量占最大排量的比例.

|

图 13 泵排量控制仿真结果 Fig. 13 Simulation results of pump displacement control |

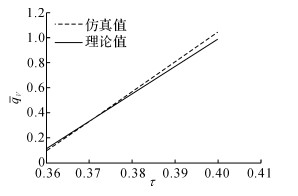

根据某型号泵的实车试验采集数据如图 14所示.将实际数据反应的占空比与泵排量特性进行拟合得泵排量特性理论拟合曲线, 并将该曲线与模型仿真曲线对比, 如图 15所示.

|

图 14 实测泵排量特性 Fig. 14 Measured pump displacement characteristics |

|

图 15 泵排量特性仿真与理论对比 Fig. 15 Comparison of pump displacement characteristics |

如表 2所示为不同占空比泵理论排量qV_t和仿真排量qV_m具体值的对比和误差.

| 表 2 泵排量特性仿真与理论对比 Table 2 Comparison of pump displacment characteristics |

由图 15与表 2所示中理论曲线与模型仿真所得曲线对比可知, 在一定范围内, 线性简化后的理论能够预测非线性的实际模型.

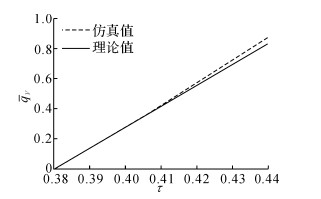

由前述计算过程可知, 在柱塞的直径、柱塞的分布直径、柱塞数以及调节杆臂长等基本结构参数确定时, 只需调节液压缸信号的放大系数k1, 便可获得不同排量特性的模型.在泵结构参数不变情况下, 取k1=1.926(原模型k1=1.226), 可得理论拟合曲线与模型仿真曲线对比结果如图 16所示.

|

图 16 泵排量特性仿真与理论对比(k1=1.926) Fig. 16 Comparison of pump displacement characteristics (k1=1.926) |

如表 3所示为k1=1.926时, 不同占空比泵理论排量qV_t和仿真排量qV_m具体值的对比和误差.

| 表 3 泵排量特性仿真与理论对比(k1=1.926) Table 3 Comparison of pump displacement characteristics (k1=1.926) |

由图 15、16以及表 2、3的仿真结果可知, 调节液压缸信号的放大系数k1可以获得不同特性的泵控系统特性, 且仿真曲线与理论预期相符.

综上可知, 本文基于动力学分析及实际泵控系统数据, 利用AMESim软件的系统建模仿真建立了较为精确的模型.同时, 通过对模型建立过程中各参数的影响进行深入分析, 调整模型中的相应参数, 可以快速得到具有不同响应特性的泵控系统, 具有较强的广泛性和适应性, 为液驱系统的实际开发奠定重要基础.

5 结语针对斜盘式变量柱塞泵, 在深入了解其结构及工作原理的基础上利用AMESim软件的系统建模仿真及动力学分析功能建立了较为精确的模型, 仿真和实际理论结果比较表明:所建立的模型能够在误差允许范围内能够实现变量泵控系统的实际响应特性.同时, 模型参数调节便捷, 适应性强.

该模型的建立简化了建模过程中部分非线性动力学问题, 所建模型在误差范围内满足实际需要.为后续变量泵排量控制策略开发及其在实车中应用提供基础, 可以避免在实际系统进行测试的困难, 节约实际测试的费用和周期, 为液驱系统的实际开发奠定重要基础.

| [1] |

刘涛, 姜继海, 孙辉, 等. 静液传动混合动力汽车的研究与进展[J].

汽车工程, 2009, 31(7): 586–591.

LIU Tao, JIANG Ji-hai, SUN Hui, et al. Research and progress of the hydrostatic hybrid vehicle[J]. Automotive Engineering, 2009, 31(7): 586–591. |

| [2] | Poclain Hydraulic: World leading specialist in hydrostatic transmission [EB/OL]. [2017-06-02].http://www.poclain-hydraulics.com/en/systems/trucks |

| [3] |

赵晓红. 液压驱动前桥技术以及卡车创新思路[J].

汽车与配件, 2013(8): 50–51.

ZHAO Xiao-hong. Technology of hydraulic drive front axles and truck innovation[J]. Automobile and Parts, 2013(8): 50–51. |

| [4] |

曾小华, 聂利卫, 王庆年, 等. 轮毂马达液压驱动系统: 中国, 201110226385.

X[P].2014-03-26.ZENG Xiao-hua, NIE Li-wei, WANG Qing-nian, et al. Hydraulic driving system for hub motor: China, 201110226385.X[P].2014-03-26. http://d.g.wanfangdata.com.cn/Patent_CN201110226385.X.aspx |

| [5] |

曾小华, 李相华, 宋大凤, 等. 一种闭式液压传动系统: 中国, 201420087560.

X[P].2014-02-28.ZENG Xiao-hua, LI Xiang-hua, SONG Da-feng, et al. Closed type hydraulic transmission system: China, 201420087560. X[P]. 2014-02-28. http://d.g.wanfangdata.com.cn/Patent_CN201110226385.X.aspx |

| [6] |

曾小华, 李相华, 宋大凤, 等. 一种允许能量回收的液压传动系统: 中国, 201420087526.

X[P].2014-02-28.ZENG Xiao-hua, LI Xiang-hua, SONG Da-feng, et al. Hydraulic transmission system enabling energy recovery: China, 201420087526. X[P]. 2014-02-28. http://d.wanfangdata.com.cn/Patent/CN201410069997.6/ |

| [7] |

李胜, 宋大凤, 曾小华, 等. 重型卡车轮毂马达液压驱动系统建模与仿真[J].

农业机械学报, 2012, 43(4): 10–14.

LI Sheng, SONG Da-feng, ZENG Xiao-hua, et al. Modeling and simulation of hydraulic wheel motor propulsion system for heavy truck[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(4): 10–14. |

| [8] |

贺辉, 宋大凤, 杨南南, 等. 轮毂马达液驱系统控制与仿真[J].

吉林大学学报:工学版, 2012, 42(增1): 27–31.

HE Hui, SONG Da-feng, YANG Nan-nan, et al. Control and simulation of hydraulic in-wheel motor propulsion system[J]. Journal of Jilin University: Engineering and Technology Edition, 2012, 42(Suppl1): 27–31. |

| [9] |

徐绳武. 自主开发新型节能泵排量控制系统[J].

流体传动与控制, 2006(4): 1–6.

XU Sheng-wu. Developing of new type of the variable displacement control system for pumps[J]. Fluid Power Transmission and Control, 2006(4): 1–6. |

| [10] | BERGADA J M, KUMAR S, DAVIES D L, et al. A complete analysis of axial piston pump leakage and output flow ripples[J]. Applied Mathematical Modelling, 2012, 36(4): 1731–1751. DOI:10.1016/j.apm.2011.09.016 |

| [11] |

王彬, 周华, 杨华勇. 轴向柱塞泵平面配流副的摩擦转矩特性试验研究[J].

浙江大学学报:工学版, 2009, 43(11): 2091–2094.

WANG Bin, ZHOU Hua, YANG Hua-yong. Experimental study of frictional torque properties of plane port pairs in axial piston pump[J]. Journal of Zhejiang University: Engineering Science, 2009, 43(11): 2091–2094. |

| [12] |

张斌, 徐兵, 杨华勇, 等. 基于虚拟样机技术的数字式柱塞泵控制特性研究[J].

浙江大学学报:工学版, 2010, 44(1): 1–7.

ZHANG Bin, XU Bing, YANG Hua-yong, et al. Study on control performance of digital piston pump based on virtual prototype technology[J]. Journal of Zhejiang University: Engineering Science, 2010, 44(1): 1–7. |

| [13] |

周中锐. 车辆换挡用数字比例溢流阀设计及试验研究[D]. 南昌: 华东交通大学. 2008.

ZHOU Zhong-rui. Design and test research of digital proportional relief valve for shifting on vehicle[D], Nanchang: East China Jiaotong University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10404-2009224656.htm |