2. 光大环保技术装备(常州)有限公司, 江苏 常州 213011

2. Everbright Environmental Protection Technology and Equipment Co. Ltd, Changzhou 213011, China

国家统计局2014年统计年鉴[1]显示, 2013年我国生活垃圾清运量已达17 238.6万吨.如何处理日益围城的生活垃圾成为亟待解决的问题.2012年, 国务院发布的《“十二五”全国城镇生活垃圾无害化处理设施建设规划》[2]提出:到2015年, 全国城镇垃圾焚烧处理设施处理能力达到无害化处理总能力的35%.在国家政策的大力扶持下, 生活垃圾焚烧处理已进入市场化全面发展阶段.炉排炉是当前垃圾焚烧的主要型式之一[3].目前国内已有企业[4-5]通过引进如德国马丁、比利时西格斯、日本田熊、日立等的先进技术, 加以吸收创新, 实现了焚烧设备的自主化, 但其运行的经济性及稳定性仍有待进一步提高.

基于计算流体动力学(computational fluiddynamics, CFD)的数值模拟方法作为一种低成本、高效率的研究手段, 近年来不断被应用于垃圾焚烧炉的设计及优化研究工作中.Kear等[6]对稻草焚烧炉的炉排顶部温度以及组分分布进行了数值计算.Yin等[7-8]采用数值模拟结合试验的方式对燃烧小麦秸秆的88 MW炉排炉进行了研究, 得到了不同建模方式对计算结果的影响.马晓茜等[9-12]对炉排的燃烧进行分段处理, 讨论富氧条件对炉排燃烧的影响, 并且采用CFD手段对炉膛燃烧以及炉膛顶部通过选择性非催化还原(selective non-catalyticreduction, SNCR)方法脱除NOx进行了研究.胡玉梅等[13-14]采用数值手段对炉排炉二次风的作用以及二次风的布置位置进行了研究, 通过调整二次风位置来调节燃烧条件, 抑制二恶英生成.

上述研究主要以国外引进炉排为研究对象, 且单机处理量处于中小水平, 国内鲜见关于750 t/d大型炉排炉炉内燃烧模拟以及配风优化的公开研究成果.本文以国内某自主研发的750 t/d炉排炉为研究对象, 采用数值方法对炉排炉内燃烧进行模拟.下文将从下二次风投、停运, 上二次风布置形式以及上二次风风速这3个角度对其二次风配风进行优化分析.

1 研究对象及计算模型研究对象为国内某公司自主研发的750 t/d垃圾焚烧炉排炉, 炉排长为11.66 m, 宽为12.56 m, 运行速度为7.673 m/h, 即运行周期为90 min.炉膛容积为648.47 m3, 配风分为三级, 一次风由炉排下方由高到低分5级灰斗两列配送, 总风量为887 00 Nm3/h, 温度为493 K.二次风温度为313 K, 总流量为380 00 Nm3/h, 其中上、下二次风所占质量分数分别为80%、20%.根据炉膛实际结构尺寸, 通过GAMBIT建立三维模型如图 1所示, 炉膛网格均采用六面体网格, 二次风入口采用局部加密处理, 网格总量为109.91万, 网格质量较好.

|

图 1 垃圾焚烧炉膛的几何模型 Fig. 1 Geometry model of simulated grate furnace |

垃圾层料的平均低位热值Qar, net=1 800 kcal/kg, 垃圾层料的工业分析及元素分析如表 1所示, 其中wB为质量分数.

| 表 1 垃圾的工业分析及元素分析(收到基) Table 1 Proximate analysis and ultimate analysis of waste (as received basis) |

垃圾燃烧过程按水分蒸发、挥发分析出、挥发分燃烧和焦炭燃烧分为多个阶段进行, 垃圾燃烧过程的模拟分为两大部分, 即炉排上方垃圾固相的燃烧和固相燃烧析出的气相在炉膛内的燃烧.固相燃烧反应采用FLIC软件进行模拟, 床层上固相反应由文献[15-17]的运动模型描述.固相控制方程如式(1)~(4) 所示, 与气相控制方程类似, 同时考虑了垃圾床层的移动.

1) 连续性方程:

| $ \frac{{\partial {\rho _{{\rm{sb}}}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _{{\rm{sb}}}}\left( {{v_{\rm{s}}}-{v_{\rm{B}}}} \right)} \right) = {S_{\rm{s}}}. $ | (1) |

2) 动量方程:

| $ \begin{array}{l} \frac{{\partial {\rho _{{\rm{sb}}}}{v_{\rm{s}}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _{{\rm{sb}}}}\left( {{v_{\rm{s}}}-{v_{\rm{B}}}} \right){v_{\rm{s}}}} \right) = \\ \;\;-\nabla \cdot \sigma-\nabla \cdot \tau + {\rho _{{\rm{sb}}}}g + A. \end{array} $ | (2) |

3) 组分输运方程:

| $ \begin{array}{l} \frac{{\partial {\rho _{{\rm{sb}}}}{Y_{{\rm{s}}i}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _{{\rm{sb}}}}\left( {{v_{\rm{s}}}-{v_{\rm{B}}}} \right){Y_{{\rm{s}}i}}} \right) = \\ \;\;\nabla \cdot \left( {{D_{\rm{s}}}\nabla \left( {{\rho _{{\rm{sb}}}}{Y_{{\rm{s}}i}}} \right)} \right) + {S_{{\rm{ys}}i}}. \end{array} $ | (3) |

4) 能量方程:

| $ \begin{array}{l} \frac{{\partial {\rho _{{\rm{sb}}}}{H_{{\rm{s}}i}}}}{{\partial t}} + \nabla \cdot \left( {{\rho _{{\rm{sb}}}}\left( {{v_{\rm{s}}}-{v_{\rm{B}}}} \right){H_{{\rm{s}}i}}} \right) = \\ \;\;\nabla \cdot \left( {{\lambda _{\rm{s}}}\nabla {T_{\rm{s}}}} \right) + \nabla \cdot {q_{\rm{r}}}{Q_{{\rm{sh}}}}. \end{array} $ | (4) |

式中:ρsb为床层上固体垃圾颗粒的密度, vs和vB分别为颗粒速度和床层速度, Ss为固体颗粒的质量源项, σ、τ和g分别为作用在固体颗粒上的正应力、切应力和重力, A表示因颗粒随机运动引起的动量交换, Ysi为颗粒组分(水、挥发分、固定碳、灰分)的质量分数, Ds为表征颗粒随机运动的混合系数, Sysi为颗粒各组分源项, Hsi为颗粒各组分的焓, λs与Ts分别为颗粒导热系数和颗粒温度, qr为辐射热流, Qsh为颗粒热源项.

床层模拟计算得到挥发出的气相温度、速度及各组分质量分数作为入口边界条件导入到炉膛气相燃烧模拟计算中.气相燃烧模拟得到的床层辐射温度将作为床层模拟的边界条件再次迭代计算, 直至收敛.炉膛的气相燃烧反应将通过商业软件ANSYS中的FLUENT组件进行模拟, 粘性模型采用标准k-ε湍流模型, 壁面函数为标准壁面函数, 气相燃烧采用有限速率/涡耗散(EDC)模型, 化学反应为以下3步:

| $ {\rm{2C}}{{\rm{H}}_{\rm{4}}}{\rm{ + 3}}{{\rm{O}}_{\rm{2}}} \to {\rm{2CO + 4}}{{\rm{H}}_{\rm{2}}}{\rm{O, }} $ | (5) |

| $ {\rm{2CO + }}{{\rm{O}}_{\rm{2}}} \to {\rm{2C}}{{\rm{O}}_{\rm{2}}} $ | (6) |

| $ {\rm{2C}}{{\rm{O}}_{\rm{2}}} \to {\rm{2CO + }}{{\rm{O}}_{\rm{2}}}. $ | (7) |

辐射模型为DO(discrete ordinates)模型, 采用Simple算法求解压力速度耦合方程, 控制方程的离散形式为二阶迎风.炉膛壁面采用绝热边界条件, 设置炉排沿程为速度入口, 上、下二次风也均为速度入口, 出口设为压力出口.

2 计算工况由于我国垃圾未经分类处理, 成分复杂, 其飞灰软化温度较煤粉更低, 现运行的垃圾炉普遍存在排炉、炉膛、烟道结焦的现象[18], 尤其在炉膛喉部区域, 未燃烬颗粒受重力作用在前、后墙的炉拱上沉积, 在燃烧高温的辐射下, 熔融结焦.大量焦块脱落严重影响机组运行的稳定性.为改善这一现象, 考虑在前、后墙炉拱下方投运下二次风, 用以加强炉拱区域气流的扰动、减少积灰, 同时减少高温区的传热.为考察下二次风的作用, 对停运和投运下二次风时炉膛热态燃烧工况分别进行数值模拟, 各工况下二次风总风量保持不变.

炉膛上二次风的作用主要提供后期燃烧所需氧量, 加强气流扰动, 以确保燃料的燃烬, 从而提高锅炉的燃烧效率;同时引导高温烟气流向, 减少因高温区贴墙而产生的壁面结焦、结渣现象.垃圾炉上二次风的布置形式一般采用对冲或错列布置, 如图 2所示, 对冲布置即前、后墙风口水平位置相对, 风口数相同.错列布置即前、后墙风口水平位置交错, 后墙风口数减少一个, 同时增大风口面积以保证风量不变.

|

图 2 前、后墙二次风布置形式:错列、对冲 Fig. 2 Arrangements of secondary air on front and back walls: opposed and staggered |

为比较错列布置和对冲布置的效果, 这里分别计算了上二次风风速vH为55 m/s时错列布置和对冲布置下的2个工况, 分别标记为CL55和DC55.同时为探究上二次风风速的影响, 在保证上二次风角度及对冲布置方式不变的情况下, 分别计算上二次风风速为45、55、65 m/s的3个工况, 记为DC45、DC55、DC65.本文计算的工况如表 2所示.

| 表 2 计算工况的配风设置 Table 2 Air distribution of calculation conditions |

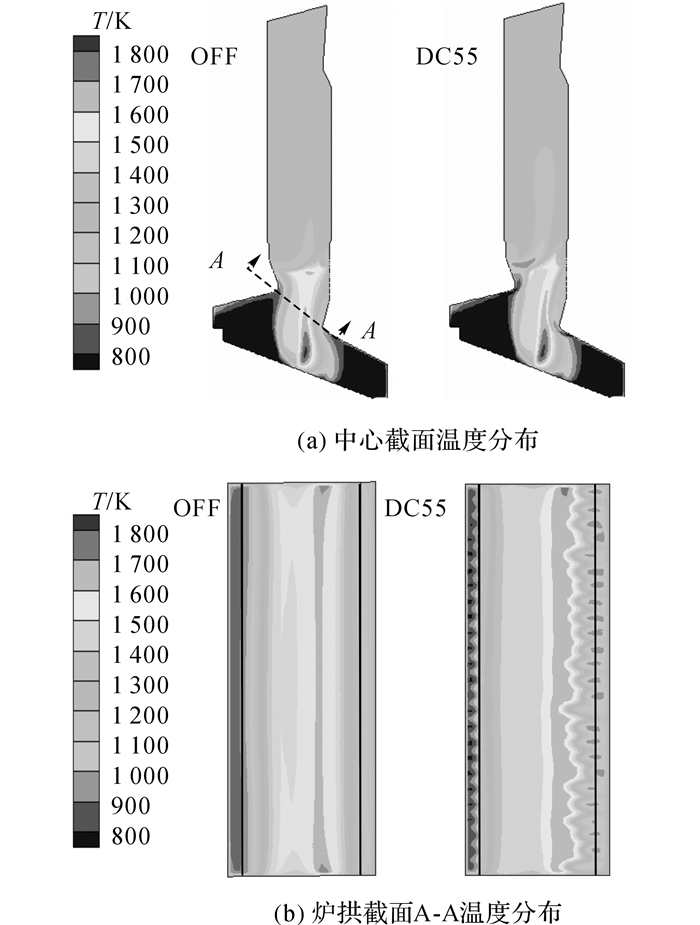

如图 3所示为工况1和工况4的中心截面温度分布及炉拱截面(A-A)的温度分布, 可以发现二次风投运后, 下二次风由炉拱下方贴壁而上, 将喉部炉拱包覆起来, 从图 3(b)炉拱截面温度分布可以看出下二次风气流在炉拱宽度方向上的间隔吹扫作用, 二次风的投运使得火焰趋势在喉部稍稍靠近后墙, 这是由于后拱距离上二次风口较远, 同时紧邻主燃区, 氧量补入较前拱更困难, 因此后墙侧下二次风的注入迅速满足其燃烧所需氧量, 从而使得喉部燃烧略靠后墙.

|

图 3 下二次风变工况(停运、投运)的炉膛温度分布 Fig. 3 Temperature distribution in furnace under conditions with and without lower secondary air |

为进一步考察下二次风对炉拱的保护作用, 量化两工况的差异, 表 3对前、后墙沿炉拱截面各40 mm深度的范围(如图 3(b)两侧黑线所示区域)进行了参数统计, 表中,T为温度统计值,φ为体积分数统计值.投运下二次风后, 前、后炉拱的平均温度均有所降低, 前拱降温尤其显著.除高温外, 还原性气氛是导致炉膛结焦结渣的另一大因素[19], 灰分中的Fe2O3被还原成FeO, FeO与SiO2, CaO等形成共晶体后, 灰分的熔点大大下降, 从而易于熔融结焦.从表 3可以看出, 投运后前拱附近的O2体积分数有所提高, CO体积分数下降一半.后拱附近的O2体积分数虽稍有降低, 但CO体积分数减少了一个数量级, 因此可以推断出投运后炉膛前、后拱附近区域的还原性气氛均得到大幅改善, 综合考虑到下二次风对炉拱附近的吹扫作用以及对高温的隔离作用, 下二次风的投运将有利于改善炉膛喉部结焦严重的问题.

| 表 3 下二次风变工况(停运、投运)炉拱参数统计 Table 3 Statistical values of arch under conditions with and without lower secondary air |

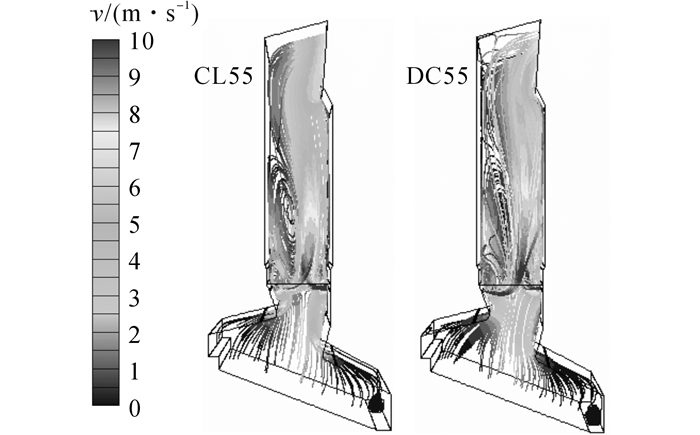

工况2和工况4错列、对冲布置的迹线分布对比如图 4所示, 对比可以发现,对冲布置方式相比于错列布置方式迹线更为弥散饱满.

|

图 4 变上二次风布置形式(错列、对冲)迹线分布 Fig. 4 Path lines distribution under different secondary air arrangement (staggered, opposed) |

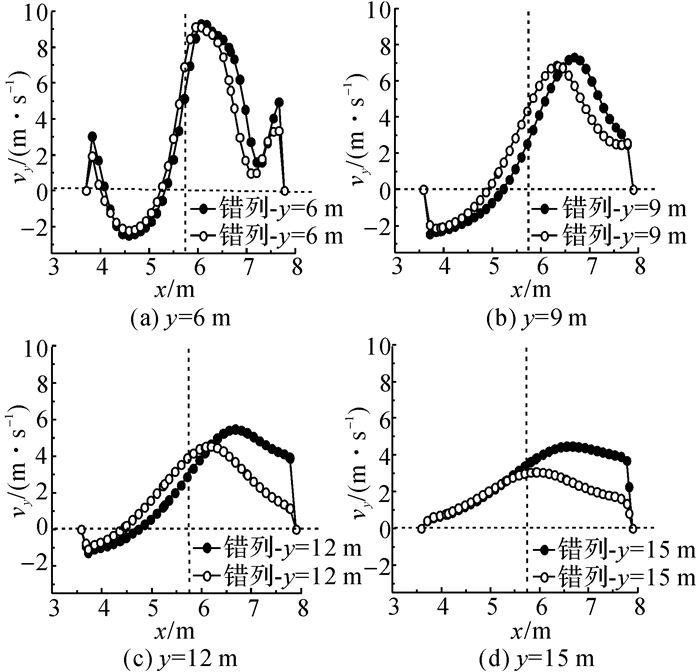

上二次风口的高度位置为4.6 m, 为进一步考察上二次风对冲错列布置下炉膛的流场特性, 分别将炉膛高度为6、9、12、15 m的高度截面沿x方向, 即炉膛前、后墙宽度方向上每个计算点的竖直速度分量(vyi)输出, 统计同一宽度坐标值x下的vyi得到vy, 如图 5所示为各高度截面沿x方向的平均竖直速度vy分布曲线.图中水平虚线表示速度正负的分界, 竖直速度大于零则表示烟气流动整体向上, 反之向下, 即存在回流现象.图中竖直虚线表示炉膛宽度中心.从图 5中可以看出在y=6 m的高度上, 错列和对冲布置工况均存在回流现象, 在y=9 m、12 m高度上对冲布置下回流区域宽度及烟气下行速度皆小于错列布置, y=15 m高度上两工况均已无回流现象, 对冲布置下烟气速度基本沿炉膛宽度呈现对称分布, 而错列布置下, 后墙烟气上行速度仍大大高于前墙.这充分说明了对冲布置下能够使上二次风气流在中心碰撞, 动量抵消, 有利于炉膛气流的均匀扩散, 不至于出现气流过分贴壁的情况.因此气流速度分布相对均匀.结合图 4中DC55迹线分布可见, 该工况在下部迹线呈现竖直向上, 下部靠前墙侧的回流区较小, 在上部由于烟气向出口转向而偏向前墙, 这样的流场一方面能更大限度地利用炉膛容积, 在同样锅炉热负荷的时候有效降低容积热负荷, 减轻结焦结渣的情况;另一方面, 相对于错列布置, 烟气在顶部更加偏向前墙也有利于SNCR喷枪布置, 为后期脱硝提供便利条件.

|

图 5 y=6 m、9 m、12 m、15 m截面处沿x方向的平均竖直速度分布(错列、对冲) Fig. 5 Average vertical velocity distribution along x direction on y=6 m、9 m、12 m、15 m planes (staggered, opposed) |

通过观察对冲布置和错列布置方式下的炉膛宽度中心截面温度温度分布(见图 6(a)),可以发现,两工况下炉排前端为水分蒸发区, 因此温度偏低, 而中间段为挥发分的燃烧区, 温度上升, 在中间区域达到最高温度, 而且上炉膛部分也正位于该位置上方, 高温烟气直接竖直向上, 不需要沿着炉拱绕行, 这样在一定程度上避免了炉拱壁温太高导致的结渣问题.对比两工况下炉内温度场可以看出,温度分布并没有发生根本上的改变, 仅表现出在上部炉膛的温度场分布稍有不同, 说明上二次风的布置方式对于炉膛主燃区的燃烧状况影响甚微.上部炉膛的温度场分布稍有不同, 对冲布置下,上炉膛温度降低较不明显, 这说明炉膛烟气与上二次风混合更均匀, 因此燃烧也就更完全.进一步反映了对冲布置提高燃尽率的作用.

|

图 6 变上二次风布置形式(错列、对冲)截面温度分布 Fig. 6 Temperature distribution under different secondary air arrangements (staggered, opposed) |

观察高度y=10 m下的高度截面温度分布图(见图 6(b)), 可以看出, 对冲布置的温度场均匀性更优, 在炉壁四周没有局部高温区的存在.这是因为对冲布置方式能使得前、后墙气流在中心汇聚, 并且抵消部分动量后再向四周扩散, 而不会因为气流残余动量导致高温烟气贴壁而形成局部高温区.

进一步统计出口O2体积分数φ(O2)、CO体积分数φ(O2)、烟气停留时间τ及炉膛喉部平均温度T0如表 4所示.根据环保部《生活垃圾焚烧污染控制标准(GB18485-2014)》对炉排炉规定的炉膛设计相关参数[20], 在实际运行中, 炉膛温度应≥850 ℃, 炉膛出口φ(O2)≥6%, 炉膛出口φ(CO)≤8.0×10-5, 烟气在炉膛停留时间应≥2 s.从表 4的统计结果来看, 2个计算工况的计算结果均满足国标对垃圾焚烧炉的运行要求, 从数值计算的角度验证了该炉型设计方案的可行性.分析组分布以及停留时间变化规律可知, 对冲布置下炉膛喉部平均温度更低, 出口O2体积分数和CO体积分数更低, 烟气停留时间更长, 这是由于对冲布置下, 前、后墙上二次风动量抵消后, 在主燃烧区形成了较大的扰动, 整体烟速降低, 也较大程度降低了喉部的烟温, 烟气更好的混合使得新注入的氧气得到更均匀的分配, 提高了燃烧效率, 因此出口的CO体积分数较低.

| 表 4 变上二次风布置形式(错列、对冲)炉膛参数统计 Table 4 Statistical values of conditions with different secondary air arrangements (staggered, opposed) |

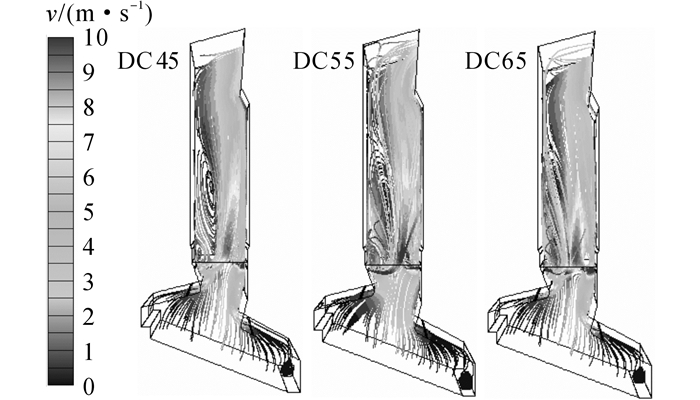

计算得到工况3、4、5的炉膛迹线分布如图 7所示, 对比可以发现, 上二次风风速越大, 靠前墙侧漩涡尺度越小, 涡团越饱满, 从而可以看出上二次风速度对炉膛上部混合效果影响较大, 风速越高, 混合效果越好, 炉膛充满度越高.这是因为上二次风风速的提高使得上二次风刚性增强, 进入炉膛以后能有效地加剧喉部低速气流的扰动, 使得炉膛内的气流分布更加均匀饱满.

|

图 7 变上二次风风速(45、55、65 m/s)迹线分布 Fig. 7 Path lines distribution under different secondary air velocities (45, 55, 65 m/s) |

结合图 8中y=12 m高度截面竖直速度分布曲线可以看出, 45 m/s速度工况时回流区宽度以及烟气下行速度均最大, 65 m/s时平面整体呈现无回流区, 随着速度的增大, 平面竖直速度的峰值由后墙往前墙偏移.但当速度增至65 m/s时, 烟气上行速度出现明显的整体增大趋势.

|

图 8 y=12截面处沿x方向的平均竖直速度分布(45、55、65 m/s) Fig. 8 Average vertical velocity distribution along xdirection on y=12 m plane (45, 55, 65 m/s) |

如图 9所示为3个工况的截面温度分布, 从图 9(a)宽度中心截面分布对比可以发现, 下炉膛的温度分布没有较大区别, 火焰形态也基本相同, 而上炉膛随着风速的增大, 中心因为二次风注入而形成的低温区域越小, 温度分布越均匀. 图 9(b)高度截面的温度分布也呈现出风速越大越均匀的趋势.因此可以得出和3.2节相似的结论, 在保证炉膛总风量即过量空气系数不变的情况下, 上二次风风速变化对下炉膛主燃区的燃烧没有较大影响, 风速变化的影响仍主要体现在对上炉膛烟气的扰动及导流上.

|

图 9 变上二次风风速(45、55、65 m/s)截面温度分布 Fig. 9 Temperature distribution under different secondary air velocities (45, 55, 65 m/s) |

如表 5所示为出口O2体积分数φ(O2)、CO体积分数φ(CO)、烟气停留时间τ以及炉膛喉部平均温度T0的统计结果.从表中可以看出随着上二次风风速提高, 烟气流速会明显增大, 因此停留时间相应降低, 将对后期SNCR脱销效率造成一定程度的不利影响.从出口CO的体积分数可以看出, 上二次风风速提高一定程度上有利于烟气的充分混合, 促进了燃料后期的燃尽, 而风速增大与风速动量抵消两股因素相互制约, 形成对喉部温度影响不确定的现象.

| 表 5 变上二次风风速(45、55、65 m/s)炉膛参数统计 Table 5 Statistical values under conditions with different secondary air velocities (45, 55, 65 m/s) |

(1) 下二次的投运能对炉膛前、后墙炉拱区域起到较好的包覆作用, 降低了炉壁温度, 改善炉拱附近的还原性气氛, 同时贴壁的扰流有利于吹扫炉拱的积灰, 因此有利于改善炉拱结渣严重的问题.

(2) 炉膛上二次风对冲布置方式相对于错列布置方式有利于促进炉膛内气流的混合, 提高炉膛的烟气充满度, 提高烟气停留时间, 同时降低炉膛出口CO体积分数, 从而改善燃烧效率.

(3) 炉膛上二次风风速从45 m/s提高到65 m/s以后, 适当高速的上二次风能能够加剧气流混合, 使得炉膛气流分布更加饱满, 温度分布更加均匀.但过高的二次风速不利于降低炉膛烟气停留时间, 从而影响后期SNCR脱销效果.

上述研究可为此类大型炉排炉的设计及优化提供理论参考, 从而促进该焚烧设备技术的自主化和大型化发展, 满足其日益增长的市场需求.由于现有研究对象还处于研发阶段, 未能得到相应的试验数据, 无法与模型计算结果进行对比.通过与现有焚烧炉运行标准进行对照, 验证了设计方案的可行性.限于篇幅, 本文未能深入讨论上、下二次风入射角度及位置等因素对炉膛燃烧的影响, 进一步的优化研究可以考虑从以上角度展开.

| [1] | 中华人民共和国国家统计局. 中国统计年鉴2014 [EB/OL]. (2014-10-23)[2016-09-20]. http://www.stats.gov.cn/tjsj/ndsj/2014/indexch.htm |

| [2] | 国务院办公厅. "十二五"全国城镇生活垃圾无害化处理设施建设规划[EB/OL]. (2012-05-04)[2016-09-20]. http://www.gov.cn/zwgk/2012-05/04/content_2129302.htm |

| [3] |

白良成, 卜亚明, 刘庆丽, 等. 我国生活垃圾焚烧工程分析[J].

中国环保产业, 2012(2): 25–29.

BAI Liang-cheng, BU Ya-ming, LIU Qing-li, et al. Engineering analysis on China's municipal solid waste incineration[J]. China Environmental Protection Industry, 2012(2): 25–29. |

| [4] |

胡建民, 张宾, 邵哲如, 等. 500 t/d往复炉排垃圾焚烧锅炉炉内燃烧过程数值模拟[J].

资源节约与环保, 2014, 2: 11–12.

HU Jian-min, ZHANG Bin, SHAO Zhe-ru, et al. Numerical modelling of waste combustion in a 500 t/d reciprocating grate boiler[J]. Resources Economization and Environment, 2014, 2: 11–12. DOI:10.3969/j.issn.1673-2251.2014.08.010 |

| [5] |

马剑. 基于ANSYS Fluent系统的炉排炉垃圾焚烧过程数值模拟[J].

能源环境保护, 2014, 28(2): 26–30.

MA Jian. Numerical simulation of the mechanical grate garbage incinerator system based on ANSYS Fluent[J]. Energy Environmental Protection, 2014, 28(2): 26–30. |

| [6] | KEAR S K. Numerical modelling of a straw-fired grate boiler[J]. Fuel, 2004, 83(9): 1183–1190. DOI:10.1016/j.fuel.2003.12.003 |

| [7] | YIN C, ROSENDAHL L, CLAUSEN S, et al. Characterizing and modeling of an 88 MW grate-fired boiler burning wheat straw: experience and lessons[J]. Energy, 2012, 41(1): 473–482. DOI:10.1016/j.energy.2012.02.050 |

| [8] | YIN C, ROSENDAHL L, KEAR S K, et al. Mathematical modeling and experimental study of biomass combustion in a thermal 108 MW grate-fired boiler[J]. Energy and Fuels, 2008, 22(2): 1380–1390. DOI:10.1021/ef700689r |

| [9] | YU Z, MA X, LIAO Y. Mathematical modeling of combustion in a grate-fired boiler burning straw and effect of operating conditions under air-and oxygen-enriched atmospheres[J]. Renewable Energy, 2010, 35(5): 895–903. DOI:10.1016/j.renene.2009.10.006 |

| [10] |

马晓茜, 卢苇, 张笑冰, 等. 垃圾焚烧炉热力模型研究[J].

化学工程, 2000, 28(4): 36–40.

MA Xiao-qian, LU Wei, ZHANG Xiao-bing, et al. A study on the thermodynamic model for waste incineration[J]. Chemical Engineering, 2000, 28(4): 36–40. |

| [11] |

赖志燚, 马晓茜, 余昭胜. 前后拱和二次风对垃圾焚烧炉燃烧影响研究[J].

锅炉技术, 2011, 42(4): 70–74.

LAI Zhi-yi, MA Xiao-qian, YU Zhao-sheng. Study on the influence of arch and secondary air on the combustion in a MSW incinerator[J]. Boiler Technology, 2011, 42(4): 70–74. |

| [12] | LIANG Z, MA X. Mathematical modeling of MSW combustion and SNCR in a full-scale municipal incinerator and effects of grate speed and oxygen-enriched atmospheres on operating conditions[J]. Waste Management, 2010, 30(12): 2520–2529. DOI:10.1016/j.wasman.2010.05.006 |

| [13] |

胡玉梅, 王传宾, 朱新才, 等. 垃圾焚烧炉二次配风优化数值模拟[J].

环境工程学报, 2009, 3(5): 951–955.

HU Yu-mei, WANG Chuan-bin, ZHU Xin-cai, et al. Optimization and numerical simulation of secondary air induction into refuse incinerator[J]. Chinese Jounal of Environmental Engineering, 2009, 3(5): 951–955. |

| [14] |

朱新才, 王传宾, 邵毅敏, 等. 垃圾焚烧炉二次燃烧的数值模拟[J].

动力工程, 2009, 29(3): 261–264.

ZHU Xin-cai, WANG Chuan-bin, SHAO Yi-min, et al. Numerical simulation of secondary combustion in waste incinerator[J]. Chinese Journal of Power Engineering, 2009, 29(3): 261–264. |

| [15] | YANG Y B, YAMAUCHI H, NASSERZADEH V, et al. Effects of fuel devolatilisation on the combustion of wood chips and incineration of simulated municipal solid wastes in a packed bed[J]. Fuel, 2003, 82(18): 2205–2221. DOI:10.1016/S0016-2361(03)00145-5 |

| [16] | RYU C K, YANG Y B, et al. Thermal reaction modeling of a large municipal solid waste incinerator[J]. Combustion Science and Technology, 2004, 176(11): 1891–1907. DOI:10.1080/00102200490504526 |

| [17] | YANG Y B, GOH Y R, ZAKARIA R, et al. Mathematical modelling of MSW incineration on a travelling bed[J]. Waste Management, 2002, 22(4): 369–80. DOI:10.1016/S0956-053X(02)00019-3 |

| [18] |

唐侠. 关于垃圾焚烧炉结焦问题的探讨[J].

热电技术, 2009(2): 3–5.

TANG Xia. A discussion on coking problem of waste incinerator[J]. Cogeneration Power Technology, 2009(2): 3–5. |

| [19] |

李科熙. 浅析垃圾发电厂余热锅炉结焦原因及解决对策[J].

机电信息, 2013(27): 55–56.

LI Ke-xi. Study on factors and solutions of coking problem in waste incinerators[J]. Mechanical andElectrical Information, 2013(27): 55–56. |

| [20] | 中华人民共和国环境保护部. 生活垃圾焚烧污染控制标准: GB 18485—2014[S/OL]. 北京: 中国环境科学出版社, 2014. [2016-09-20]. http://kjs.mep.gov.cn/hjbhbz/bzwb/gthw/gtfwwrkzbz/200201/t20020101_63051.htm |