2. 浙江省环境保护科学设计研究院, 浙江 杭州 310007

2. Zhejiang Provincial Design and Research Institution of Environmental Protection Science, Hangzhou, 310007, China

随着工业化、城市化进程的快速推进, 空气污染日趋严重, 给人体健康带来严重危害, 也给经济发展造成巨大损失[1-3].其中工业生产释放的含挥发性有机物(volatile organic compounds, VOCs)废气造成的环境污染问题日益严重[4-5].VOCs会导致光化学烟雾, 同时也是生成PM2.5主要前驱物[6].VOCs的来源主要包括涂装、医药、石化等行业[7-11].对于这类行业产生的高浓度(>2 000 mg/m3)或具有再利用价值的含VOCs废气, 宜采用吸附、冷凝等回收技术加以循环利用[12-13].对于中、低浓度(<1 000 mg/m3)含VOCs气体将目标污染物直接降解是较好的治理办法.常用的VOCs降解技术有燃烧、光催化、生物法、等离子体技术等[14-15].焚烧技术包括催化燃烧和高温焚烧.国外多采用吸附浓缩+蓄热催化燃烧(RCO)技术, 净化效率高, 运行稳定, 但设备费用较高.低温等离子体技术治理涂装行业喷涂废气, 设备简单, 管理方便, 但净化效率不高, 对目标污染物存在降解不彻底的弊端.

光催化降解技术主要是利用催化剂的光催化活性, 氧化吸附在催化剂表面的目标污染物, 以实现VOCs的降解[16].常见的光催化剂主要有金属氧化物和金属硫化物, 如TiO2、ZnO、Fe2O3、ZnS和PbS等.由于TiO2具有较高的化学稳定性和催化活性, 且价廉无毒, 所以TiO2是目前最常用的光催化剂之一[17-18].光催化技术在降低能耗等方面具有潜在优势, 尤其适于处理低浓度、大风量气体, 可在保证净化效率的前提下, 解决现有涂装废气治理技术存在的运行费用高、降解产物不彻底等问题, 因此该工艺被认为是涂装废气污染控制领域中极具发展前途的高新技术之一[19-22].

我国目前涂装行业的VOCs废气治理工作大多仍局限于漆雾的治理[23-24].对于喷涂过程产生的漆雾颗粒和粉尘主要采用水帘柜过滤处理, 其中VOCs总去除效率仅10%~15%.吸收塔产生的废液进入企业废水处理系统.因此水喷淋工艺在实际运行过程中通常需辅助其他技术.

本文试验主要模拟浙江某家具制造企业涂装车间喷漆废气, 设计最大处理风量为1 000 m3/h的水喷淋吸收-光催化耦合处理装置, 并通过调试、检测工作, 探索出一种适合喷涂废气治理、操作简便, 且投资、运行成本较低的技术.以期获得良好的经济、社会效益, 最终实现该技术的推广应用.

1 材料与方法 1.1 实验设备与试剂光催化-喷淋吸收装置、空压机、潜水泵、流量计、VOCs检测仪、气相色谱、注射器、碳吸附管、采样袋等.

甲苯(分析纯)、乙酸乙酯(分析纯)、硫酸(分析纯)、氦气(99.999 9%)、氢气(99.999 9%)、氧气(99.999 9%)、空气(99.999 9%)、氮气(99.999 9%).

1.2 催化剂制备纳米TiO2催化剂, 采用熔胶-凝胶法制备.

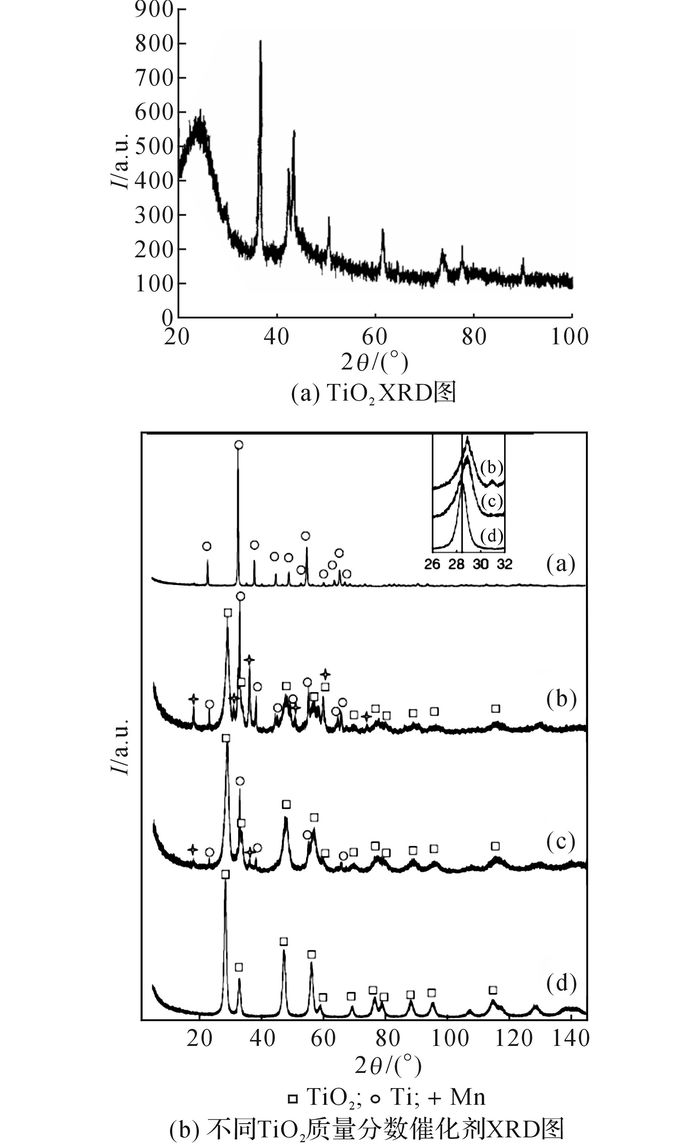

取15 mL钛酸四丁酯, 溶于75 mL的无水乙醇中, 得到均匀透明溶液;将75 mL无水乙醇和25 mL乙酸溶于1.5 mL去离子水中, 然后加入1 mL乙酰丙酮作为水解抑制剂, 充分混合后转移至分液漏斗中, 并缓慢向钛酸四丁酯混合液中滴加, 滴加完成后静置, 得到半透明TiO2溶胶, 室温下干燥老化12 h.最后将干燥后的凝胶于马弗炉500 ℃煅烧4 h.将制得的TiO2研磨50~60目过筛以备后用.所制得的TiO2光催化剂XRD谱图如图 1所示.

|

图 1 催化剂XRD谱图 Fig. 1 XRD spectra of TiO2 Catalyst |

如图 2所示为本中试试验所用光催化-喷淋吸收净化装置.本装置设计处理气量1 000 m3/h, 气速0.23 m/s, 喷淋段停留时间4 s, 光催化段停留时间7 s.U型紫外灯(GU22-810T5L, 可更换)长度810 mm, 灯管直径15 mm, 波长峰值180~365 nm;数量10支.设备总长为5.54 m(不含废气收集管), 烟囱高度为2.24 m.

|

图 2 光催化-喷淋吸收试验装置图 Fig. 2 Configuration of photocatalytic-absorption reactor for VOCs removal |

设备整体采用304不锈钢材质, 主体钢板厚度为3 mm, 内部支撑件需要考虑使用强度较高的不锈钢, 设备置于工字钢平台上.设备与管道整体密闭.催化剂置于反应器中心有机玻璃盖板中, 载体为蜂窝铝板, 单块厚度8 mm, 共2个模块.底部和上部分别设有承托板和盖板, 盖板高度根据催化剂装填量可调, 并分别打有2 mm的小孔, 两板之间填充催化剂载体.

喷淋吸收段:选用的喷头为不锈钢螺旋喷头, 喷淋角度为120°, 单个喷头的喷淋量约1.5 m3/h.选用的填料为Φ47塑料花环填料, 两段各需要0.5 m3, 共1 m3, 约32 500个.水泵为立式泵, 电机防爆, 泵流量为4.5 m3/h, 扬程为12~15 m.除雾采用PP网块, 厚度为100 mm.

风机:顶裕品牌, 风量为1 000 m3/h, 最大风压为1 500 Pa, 风机电机防爆, 底部减震.风机需配备相应功率的变频器.

采样口与检测孔:进口管道、喷淋段与烟囱设置采样口, 共4个, 直径为DN80, 长度为50 mm.进口管道, 风机进口, 风机出口设置风压检测孔, 共3个, 内径为5 mm, 向外突出2 cm.配备U型测压计3套, 量程0~2 000 Pa.

电控系统:紫外灯接线插头和整流器等元器件密闭防爆.

1.4 实验条件及分析方法目标混合物浓度选择50, 100, 300, 500 mg/m3(甲苯初始浓度50~500 mg/m3;乙酸乙酯初始浓度50~500 mg/m3);温度288 K;气体流量1 000 m3/h;相对湿度8%.试验中根据反应条件适当调整.进出口VOCs浓度利用GC-MS分析(Agilent, 6890A).

2 结果与讨论 2.1 TiO2光催化剂对甲苯、乙酸乙酯降解效果影响TiO2光催化作用下对甲苯、乙酸乙酯降解效率的影响如图 3所示.图中:ρB为2个组分质量浓度, ET、EEA分别为甲苯和乙酸乙酯的降解效率,试验条件:喷淋量为1 000 L/h, 甲苯质量浓度为500 mg/m3, 乙酸乙酯质量浓度为500 mg/m3.

|

图 3 光催化降解甲苯、乙酸乙酯混合气体处理效率 Fig. 3 Mixed gas of toluene and ethyl acetate removal by Photocatalytic reactor |

从图 3中可以看出, TiO2催化剂降解甲苯和乙酸乙酯均有一定的处理效率.Luy等[20, 25]研究表明, 甲苯初始浓度与催化反应速率具有正相关关系.在有机物浓度较低条件下, 反应器内吸附速率小于反应速率;当进气浓度越高时, VOCs降解效率越高.

在2个组分浓度:ρB分别为50 mg/m3时, 甲苯和乙酸乙酯的处理效率仅为20.54%、27.13%;在2个组分ρB分别达到500 mg/m3时, 甲苯和乙酸乙酯的处理效率为43.88%、51.29%.由此证明, 光催化法更适于降解乙酸乙酯, 而甲苯因具有苯环结构其化学活性较低, 更易在催化剂表面吸附而占据活性位, 相对难以降解.

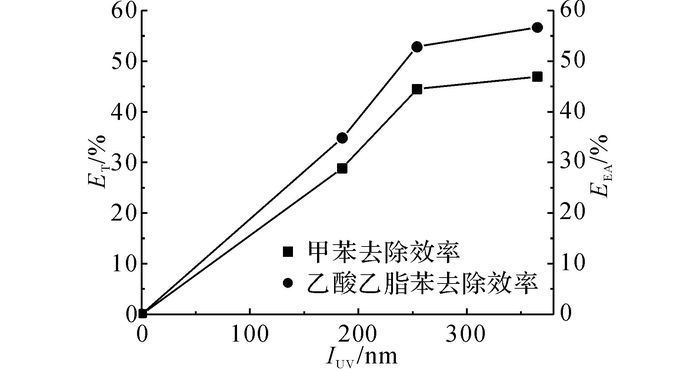

2.2 紫外光强度对甲苯、乙酸乙酯降解的影响紫外光强度对甲苯、乙酸乙酯混合气体降解效果影响如图 4所示,试验条件:喷淋量为1 000 L/h, 甲苯质量浓度为500 mg/m3.乙酸乙酯质量浓度为500 mg/m3.

|

图 4 紫外光强度对甲苯、乙酸乙酯混合气体降解效果影响 Fig. 4 Mixed gas of toluene and ethyl acetate removal by different UV intensity |

从图 4中可以看出, 在不同紫外光波长照射下, TiO2催化剂降解甲苯和乙酸乙酯的效率随着紫外光强而提高.当紫外光波长IUV由185 nm提高到254 nm时, 甲苯和乙酸乙酯的降解效率分别有14个百分点和17个百分点的提高;但是IUV提高到365 nm时, 甲苯和乙酸乙酯的处理效率相对于254 nm仅提高了2~3个百分点, 分别为45.91%、54.58%.上述结论证明在IUV =254 nm条件下TiO2催化剂降解甲苯和乙酸乙酯的能效比最高, 这与Illo Rodenas等[26]得到研究成果基本一致.越接近可见光波长的条件下, TiO2对底物光催化的能效比开始下降.O2等在紫外光作用下发生一系列链反应产生·OH等氧化性自由基可将苯降解甚至直接矿化为CO2或CO, 而254 nm波长更有利于将空气中的O2生成更多的·OH, 从而加快光催化反应活性.

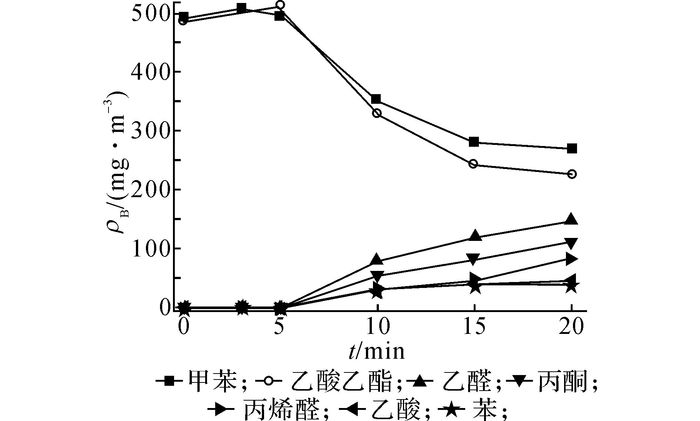

2.3 典型试验条件下甲苯、乙酸乙酯降解产物分析在水喷淋量为1 000 L/h, 甲苯和乙酸乙酯初始浓度ρB分别为500 mg/m3, 紫外光波长365 nm的试验条件下, 甲苯、乙酸乙酯降解产物产生情况如图 5所示.图中,t为时间,由图 5中可知, 随着反应的进行, 光催化降解产物的浓度不断提高.经GC-MS分析得到, 甲苯、乙酸乙酯混合废气的TiO2光催化降解产物主要有乙醛, 丙酮, 丙烯醛, 乙酸和苯.其中乙醛, 丙酮, 丙烯醛的浓度ρB相对较大.在紫外光波长365 nm条件下, 乙醛和丙酮的浓度均超过了100 mg/m3.

|

图 5 典型试验条件下甲苯、乙酸乙酯降解产物分析 Fig. 5 Degradation products of toluene and ethyl acetate under typical test conditions |

Sleiman等[27]表明在甲苯降解过程中, 苯环开环位置的不同而生成不同的中间产物.本实验中光催化中间产物主要是乙醛, 且丙酮和乙醛浓度变化的趋势基本相同.除此之外, 乙酸和苯等中间产物浓度变化不大.这可能是由于中间产物和TiO2的表面酸度、电子结构、对可见光的响应等自身特点相互作用的结果.上述中间产物的产生会影响光催化反应效率, 并降低催化剂活性.当副产物吸附于催化剂表面, 会将催化剂的活性位堵塞[28].

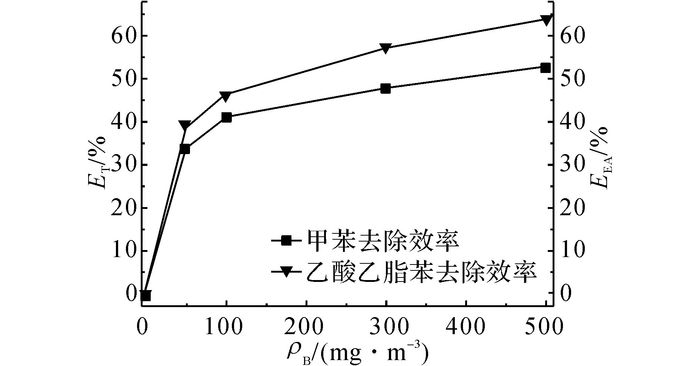

2.4 TiO2光催化+喷淋吸收对甲苯、乙酸乙酯降解效果影响光催化耦合水喷淋吸收法降解甲苯、乙酸乙酯混合气体处理效率如图 6所示,试验条件:喷啉量为1 000L/h, 甲苯和乙酸乙酯的质量浓度分别为500 mg/m3.

|

图 6 光催化-吸收法降解甲苯、乙酸乙酯混合气体处理效率 Fig. 6 Mixed gas of methybeneze and ethyl acetate removal by Photocatalytic-absorption reactor |

由图 6可知, TiO2光催化-吸收技术与单纯光催化法降解甲苯和乙酸乙酯相比(图 3)其处理效率有10%~15%的提高.在2个组分浓度ρB分别为50 mg/m3时, 甲苯和乙酸乙酯的处理效率分别为33.71%、39.35%;在2个组分浓度分别达到500 mg/m3时, 甲苯和乙酸乙酯的处理效率分别为52.82%、63.99%.与类似技术处理涂装废气相比[29], 如等离子体技术, 处理效率约为40%~50%, 略低于TiO2光催化-喷淋吸收技术;与等离子体联合喷淋技术相比, 其投资运行费用要高于TiO2光催化+水喷淋技术, 且处理效果有限.因此TiO2光催化+水喷淋技术是具有高性价比的技术选择.

3 结语综上所述, 本实验对TiO2光催化技术处理涂装废气中典型污染物——甲苯、乙酸乙酯的处理效果及其降解产物进行了初步的研究, 并对TiO2光催化+喷淋吸收联合工艺处理甲苯、乙酸乙酯的降解效果进行了考察, 其处理效率可分别达到52.82%、63.99%, 在进气浓度小于150 mg/m3的条件下可达到《大气污染物综合排放标准》(GB 16297—1996) 中非甲烷总烃等污染物排放限值, 基本满足涂装废气的处理要求.

从运行成本方面考虑, 本技术的运行成本主要为电耗, 风机与水泵功率均为1.1 kW, 紫外灯1.875 kW.风机按75%的运行功率计算, 日运行费用约为65元/d.另外, 对于风量500~1 000 mg/m3的处理条件, 还可采用吸附-蒸汽脱附再生或蓄热燃烧(RTO)工艺.如果采用吸附-蒸汽脱附再生工艺, 运行费用包括电费、蒸汽费用、冷却水和冷冻盐水费用, 主风机与脱附风机功率均为2.2 kW, 蒸汽消耗量100 kg/d, 总运行费用约55元/d.如果是RTO工艺, 运行费用包括电费、燃料费(以天然气为例), 则主风机功率为3 kW, 天然气消耗为40 m3/d, 大约需要160元/d.本技术的运行费用基本接近于吸附-蒸汽脱附再生工艺, 具有一定的竞争力.

由光催化降解产物的分析可知, 其主要产物为亲水性VOCs(酸、醛、酮), 因此若想提高光催化技术处理喷涂废气的效果, 可进一步研究有利于提高该类有机物降解和吸收技术, 如生物法、等离子体法与光催化技术耦合处理涂装废气的效果.

| [1] | LOUIE P K K, HO J W K, TSANG R C W, et al. VOCs and OVOCs distribution and control policy implications in Pearl River Delta region, China[J]. Atmospheric Environment, 2013, 76: 125–135. DOI:10.1016/j.atmosenv.2012.08.058 |

| [2] |

苑宏英, 郭静. VOCs恶臭污染物质的污染状况和一般处理方法[J].

四川环境, 2004, 23(6): 45–49.

YUAN Hong-yin, GUO Jing. The pollution status and treatment technologies of VOCs-odor pollutants[J]. SiChuan Environment, 2004, 23(6): 45–49. |

| [3] | 郝吉明, 马广大, 王书肖. 大气污染控制工程[M]. 北京: 高等教育出版社, 2010: 478-483. |

| [4] | KENNES C, THALASSO F. Waste Gas biotreatment technology[J]. Journal of Chemical Technology and Biotechnology, 1998, 72(4): 303–319. DOI:10.1002/(ISSN)1097-4660 |

| [5] | KHAN F, GHOSHAL A K. Removal of volatile organic compounds from polluted air[J]. Journal of Loss Prevention in the Process Industries, 2000, 13(6): 527–545. DOI:10.1016/S0950-4230(00)00007-3 |

| [6] | CHEN J, YING Q, KLEEMAN M J. Source apportionment of wintertime secondary organic aerosol during the California regional PM10/PM2.5 air quality study[J]. Atmospheric Environment, 2010, 44(10): 1331–1340. DOI:10.1016/j.atmosenv.2009.07.010 |

| [7] | LIU Y, SHAO M, FU L, et al. Source profiles of volatile organic compounds (VOCs) measured in China[J]. Atmospheric Environment, 2008, 42(25): 6247–6260. DOI:10.1016/j.atmosenv.2008.01.070 |

| [8] | DERWENT R G, JENKIN, M E, UTEMBE S R, et al. Secondary organic aerosol formation from a large number of reactive man-made organic compounds[J]. Science of the Total Environment, 2010, 408(16): 3374–3381. DOI:10.1016/j.scitotenv.2010.04.013 |

| [9] | PARMAR G R, RAO N N. Emerging control technologies forvolatile organic compounds[J]. Critical Reviews in Environmental Science and Technology, 2009, 39(1): 41–78. |

| [10] |

王德民, 赵一先, 修光利, 等. 生物法处理丙烯腈废气的初步研究[J].

环境科学, 2000, 21(2): 74–76.

WANG De-min, ZHAO Yi-xian, XIU Guang-li, et al. Study on treatment of waste gas acrylonitrile containing by biodegradation[J]. Environmental. Sciences, 2000, 21(2): 74–76. |

| [11] |

孙佩石, 杨显万, 黄若华, 等. 生物法净化低浓度甲苯废气装置及其操作特性[J].

化工学报, 1998, 49(3): 316–321.

SUN Pei-shi, YANG Xian-wan, HUANG Ruo-hua, et al. Equipment and its operating characteristics of purifying waste gas containing low concentration toluene by biological method[J]. Journal of Chemical Industry and Engineering, 1998, 49(3): 316–321. |

| [12] |

杨显万, 孙佩石, 黄若华, 等. 生物法净化低浓度挥发性有机废气的研究[J].

中国工程科学, 2001, 3(9): 64–68.

YANG Xian-wan, SUN Pei-shi, HUANG Ruo-hua, et al. Research on purifying waste gases containing volatile organic compounds in low concentration by using biochemical method[J]. China Engineering Science, 2001, 3(9): 64–68. |

| [13] | KOH L H, KUHN D C, MOHSENI M, et al. Utilizing ultraviolet photooxidation as a pre-treatment of volatile organic compounds upstream of a biological gas cleaning operation[J]. Journal of Chemical Technology and Biotechnology, 2004, 79(6): 619–625. DOI:10.1002/(ISSN)1097-4660 |

| [14] | LU C, LIN M R, WEY I. Removal of acylonitrile and styrene mixtures from waste gases by a trickle bed air biofilter[J]. Bioprocess and Biosystems Engineering, 2002, 25(1): 61–67. DOI:10.1007/s004490100270 |

| [15] | LU C, LIN M R, WEY I. Removal of EATX from waste gases by a trickle bed air biofilter[J]. Environmental Engineering Science, 2001, 127(10): 946–951. |

| [16] | WANG J, MHOWMICH M. Application of ultraviolet photooxidation to remove organic pollutants in the gas phase[J]. Separation and Purification Technology, 2000, 19(1/2): 11–20. |

| [17] | JEONG J, SEKIGUCHI K, LEE W, et al. Photodegradation of gaseous volatile organic compounds using TiO2 photoirradiated by an ozone-producing UV lamp: decomposition characteristics, identification of by-products and water-soluble organic intermediates[J]. Journal of Photochemistry and Photobiology A: Chemistry, 2005, 169(3): 279–287. DOI:10.1016/j.jphotochem.2004.07.014 |

| [18] | BHOWMICH M, SEMMENS M J. Ultraviolet photooxidation for the destruction of VOCs in air[J]. Water Research, 1994, 28(11): 2407. DOI:10.1016/0043-1354(94)90057-4 |

| [19] | KACHINA A, PREIS S, KALLAS J. Catalytic TiO2 oxidation of ethanethiol for environmentally begnin air pollution control of sulphur compounds[J]. Environmental Chemistry Letters, 2006, 4(2): 107–110. DOI:10.1007/s10311-006-0042-5 |

| [20] | LYU J Z, ZHU L Z, BURDA C. Considerations to Improve Adsorption and Photocatalysis of Low Concentration Air Pollutants on TiO2[J]. Catalysis Today, 2014, 225(1): 24–33. |

| [21] | ROMERO V, MENDEZ ARRIAGA F, MARCO P, et al. comparing the photocatalytic oxidation of Metoprolol in a solarbox and a solar pilot plant reactor[J]. Chemical Engineering Journal, 2014, 254(1): 17–29. |

| [22] | ZHU Z, WU R J. The degradation of formaldehyde using a Pt@TiOz nanoparticles in presence of visible light irradianon at room temperature[J]. Journal of the Taiwan Institute of Chemical Engineers, 2015, 50(1): 276–281. |

| [23] | JORIO H, KIARED K, BRZEZINSKI R, et al. Treatment of air polluted with high concentrations of toluene and xylene in a pilot-scale biofilter[J]. Journal of Chemical Technology and Biotechnology, 1998, 73(3): 183–196. DOI:10.1002/(ISSN)1097-4660 |

| [24] | WANG X, WU T. Release of Isoprene and monoterpenes during the aerobic decomposition of orange wastes from laboratory Incubation experiments[J]. Environmental Science & Technology, 2008, 42(9): 3265–3270. |

| [25] | MO J H, ZHANG Y P, XU Q J, et al. Effect of TiO2 adsorbent hybrid photocatalysis for toluene decomposition in gas phase[J]. Journal of Hazardous Materials, 2009, 168(1): 276–281. DOI:10.1016/j.jhazmat.2009.02.033 |

| [26] | LILLO RODENAS M A, BOUAZZA N, BERENGUER-MURCIA A, et al. Photocatalytic oxidation of propene at low concentration[J]. Applied Catalysis B: Environmental, 2007, 71(3/4): 298–309. |

| [27] | SLEIMAN M, CONCHON P, FERRONATO C, et al. Photocatalytic oxidation of toluene at indoor air levels (ppbv): Towards a better assessment of conversion, reaction intermediates and mineralization[J]. Applied Catalysis B: Environmental, 2009, 86(3-4): 159–165. DOI:10.1016/j.apcatb.2008.08.003 |

| [28] | LEWANDOWSKI M, OLLIS D F. A Two-Site kinetic model simulating apparent deactivation during photocatalytic oxidation of aromatics on titanium dioxide (TiO2)[J]. Applied Catalysis B: Environmental, 2003, 43(4): 309–327. DOI:10.1016/S0926-3373(02)00310-7 |

| [29] |

邵振华, 魏博伦, 叶志平, 等. 等离子体联合光催化治理喷漆废气[J].

浙江大学学报:工学版, 2014, 48(6): 1127–1131.

SHAO Zhen-hua, WEI Bo-lun, YE Zhi-ping, et al. Treatment of exhaust gas from spray paint process with plasma-photocatalytic method[J]. Journal of Zhejiang University: Engineering Science, 2014, 48(6): 1127–1131. |