近年来, 我国大气污染情况日益严重[1-2].燃煤电厂行业是主要NOx排放源之一.目前我国火电行业普遍采用选择性催化还原(selective catalytic reduction, SCR)脱硝技术控制NOx排放.为了提高NOx控制水平, 政府不仅要求在现有机组上推行了SCR脱硝系统的提效改造, 而且还要求新建机组普遍采用高效SCR脱硝技术[3-4].但是SCR脱硝系统的运行会增加电厂的发电成本, 因此在保证对NOx减排效果的前提下降低SCR脱硝系统运行成本成为了煤电企业所关心的问题.

国外针对重大工程项目的费用效益分析评估工作开展较早.美国环保署在2002年出版了空气污染控制成本手册中介绍了燃煤电站污染物控制技术费用的计算方法[5].随后有学者针对行业和区域的污染物控制成本投入开展了相关研究工作, 如Streets等[6]分析了珠三角制造业的污染物控制成本, 其他学者对燃煤锅炉污染物控制的成本进行了研究[7-9].很多学者基于考虑经济性最优的前提下研究了污染物控制策略[10-12], 如Geng等[10]认为针对不同地域和行业的经济激励政策能取得更好的减排效果.针对SO2减排控制, 很多学者进行了相关控制策略的费用效益及区域差异性对费用效益的影响进的研究[13-16].针对燃煤发电行业, Wang等[17]对我国30个省份燃煤电厂污染物控制技术运行费用效益比受煤价变化等因素的影响进行了分析;Sun等[18]采用线性规划模型对我国长三角地区燃煤电厂多种污染物减排的不同情景进行了成本分析研究.电力规划设计总院出版的《火电工程限额设计参考造价指标(2013年水平)》中列出了不同污染物控制系统的参考投资成本[19].黄东[20]建立了火电行业氮氧化物控制技术综合评价指标体系和经济综合评价模型, 对几种主流的氮氧化物控制技术进行了综合评价;刘通浩[21]分析了中国电力行业的氮氧化物排放控制成本和效益, 研究计算了电厂采用不同脱硝技术后的机组发电成本增加量.但是目前针对满足最新排放标准的燃煤机组SCR脱硝系统的运行成本的研究主要基于部分案例数据的调研, 不具备代表性且缺乏系统性的运行成本研究和主要影响因素的分析.

基于国内燃煤电厂行业氮氧化物控制技术应用情况和案例调研, 本文利用费用效益分析方法, 建立了燃煤电厂脱硝系统运行成本评估体系和计算模型, 并针对国内燃煤电厂行业主流的SCR脱硝技术, 分析研究了系统运行各项成本及各项因素对成本变化的影响规律, 为燃煤电厂行业脱硝系统运行经济性分析提供指导.

1 研究方法通过结合国内外的污染物控制技术评价体系的研究, 利用费用效益分析方法, 分析了燃煤电厂SCR脱硝系统的成本组成, 包括系统初始的投资成本和建成后正常的运行成本, 主要研究对象即是燃煤电厂SCR脱硝系统的运行成本.

运行成本主要包括固定成本和变动成本2部分, 其中, 固定成本是针对特定容量的机组, 脱硝系统的折旧成本、财务费用、维护费用、管理费用以及人工薪资福利等成本;变动成本是系统运行过程中各种物资能源消耗(包括催化剂消耗、电耗成本、还原剂成本、蒸汽消耗成本、水耗成本等).需要说明的是, 固定成本中, 折旧成本、财务费用、维护费用等主要是根据投资成本来确定, 投资成本主要包括建筑工程费、设备购置费和安装工程费等.通过参考《火电厂氮氧化物防治技术政策》编制说明和《火电工程限额设计参考造价指标》, 并结合国内部分已建成投运的燃煤电厂SCR脱硝系统实际案例和相关文献数据, 确定不同容量机组的SCR脱硝系统投资成本范围, 对燃煤电厂SCR脱硝投资成本进行分析.而变动成本中催化剂消耗、电能消耗、工艺水消耗等主要是依据工程实际案例数据, 催化剂均采用2+1层安装方式, 其用量一般能够满足设计要求, 还原剂的使用考虑了大部分电厂调研案例, 液氨作为主流的还原剂.当系统要求的脱除效率超过当前设计效率时, 会增加催化剂用量, 相关各种资源消耗是依据物料平衡公式进行计算.

考虑到同一级别的新建机组的SCR脱硝系统的投资成本与现有机组的提效改造后的总投资成本差距较大, 即对现有机组的SCR脱硝系统进行提效改造后, 总投资成本要高于新建机组的SCR脱硝系统投资成本30%~50%, 对运行成本比较研究影响较大, 因此本文主要基于新建机组的SCR脱硝系统对运行成本进行研究.

1.1 固定成本脱硝系统运行的固定成本为C1, 主要包含有折旧成本、财务成本、维修成本和行政管理费、财产税、保险费用、日常管理费、人工费用等, 计算公式如式(1) 所示.

| $\begin{align} & {{C}_{1}}={{C}_{1,\text{ D}}}+{{C}_{1,\text{ I}}}+{{C}_{1,\text{ M}}}+{{C}_{1,\text{ O}}}+ \\ & \quad \quad {{C}_{1,\text{ B}}}+{{C}_{1,\text{ J}}}+{{C}_{1,\text{ S}}}+{{C}_{1,\text{ L}}}. \\ \end{align}$ | (1) |

式中:C1, D为折旧成本, C1, I为财务成本, C1, M为维修成本, C1, O为行政管理费, C1, B为财产税, C1, J为保险费用, C1, S为日常管理费, C1, L为人工费用.其中折旧成本、财务成本、财产税、保险费用等是与脱硝系统的初始投资成本直接相关的, TCI为SCR脱硝系统的初始投资成本.而维修成本、行政管理费、日常管理费和人工成本等是SCR脱硝系统实际运行过程中, 日常维护管理相关以及工作人员酬薪支出而投入的相关成本, 通常可认为常数.

1.2 变动成本氮氧化物控制中的变动成本C2主要包括:催化剂成本、还原剂成本(液氨或者尿素消耗, 本研究中主要考虑为液氨)、电耗成本、蒸汽成本(液氨蒸发、蒸汽吹灰系统消耗, 由于用量很低, 因此不对其进行考虑)等, 计算公式如式(2) 所示.

| ${{C}_{2}}={{C}_{2,\text{ C}}}+{{C}_{2,\text{ R}}}+{{C}_{2,\text{ P}}}+{{C}_{2,\text{ S}}}.$ | (2) |

式中:C2, C为催化剂成本, C2, R为还原剂成本, C2, P为电耗成本, C2, S为蒸汽成本.

1.3 脱硝系统运行成本根据燃煤电厂脱硝系统的运行成本组成, 及固定成本和变动成本计算方法, 可得燃煤电厂脱硝系统的年运行成本为

| $\text{TAC}={{C}_{1}}+{{C}_{2}}=a\,\text{TCI}+{{C}_{2}}+b.$ | (3) |

式中:TAC为燃煤电厂脱硝系统的年运行总成本, a, b为简化公式与计算过程而设置的常量系数, a为固定成本中与初始投资TCI相关的成本费用, b为固定成本中与实际运行过程相关的成本费用, 均可认为常数.

考虑到目前机组运行性能指标主要以单位发电量系统发电成本为参考, 同时我国相关规定中对电厂环保系统运行的环保财政补贴都是以单位发电量补贴一定金额为基准, 因此定义单位发电量系统平均运行成本GC, 本研究主要分析脱硝系统的单位发电量平均运行成本, 文中涉及到的运行成本即是脱硝系统的单位发电量运行平均成本, 计算公式如式(4) 所示.

| $\text{GC}=\frac{\text{TAC}}{QH}=\frac{a\,\text{TCI}+2{{C}_{2,\text{ }m}}+b}{QH}$ | (4) |

式中:Q为机组容量,H为机组运行小时数.

定义吨NOx减排系统平均成本PC, 等于氮氧化物控制设备年运行成本除以其年NOx减排量, 计算公式如式(5) 所示.

| $\text{PC}=\frac{\text{TAC}}{HR}=\text{ }\frac{a\,\text{TCI}+{{C}_{2}}+b}{H{{r}_{2}}GQ{{V}_{\text{y}}}{{\rho }_{\text{in}}}\eta .}$ | (5) |

式中:R为系统平均每小时减排量, r2为标煤和原煤转化系数, 取1.4, G为发电标煤耗, 单位是g/(kW·h), Vy为吨原煤产生的烟气量, 一般可按照8 500 m3/t进行计算, ρin为氮氧化物入口浓度, η为氮氧化物脱除效率.

2 结果与讨论 2.1 典型容量机组SCR脱硝系统运行成本分析对典型300 MW容量机组的SCR脱硝系统单位发电量平均运行成本的各项成本组成分析如图 1所示, 设定入口浓度为400 mg/m3(基准含氧量6%, 下文同), 排放标准限值为100 mg/m3, 机组的年运行小时数为5 000 h, 主要是考虑到目前大多数燃煤机组都安装有低氮燃烧器, 其燃烧优化效果使得SCR反应器的入口质量浓度基本都在400 mg/m3左右, 同时我国火电行业的整体年平均运行小时数在5 000 h左右.由图可知, 催化剂成本、还原剂成本和与投资成本相关的折旧、财务等成本是SCR脱硝系统运行成本的主要组成部分, 催化剂成本、还原剂成本和折旧成本分别占总成本的35.13%、7.77%和16.64%.催化剂的用量和脱硝反应器的设计水平对整个SCR脱硝系统的运行成本有重要影响.

|

图 1 典型300 MW容量机组SCR脱硝系统单位发电量平均运行成本组成比例 Fig. 1 Secondary average operation cost per power generation of SCR system of typical 300 MW power unit |

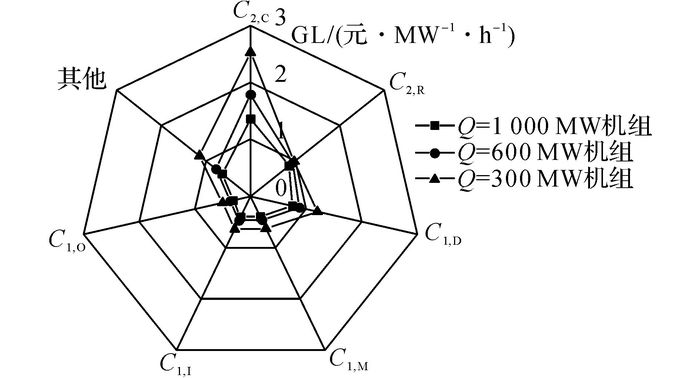

对不同典型容量机组的SCR脱硝系统运行成本如表 1所示, 从表中可以看出,规模效应使得大机组SCR脱硝系统运行成本低于小机组, 300、600和1 000 MW机组脱硝运行成本分别为7.6~8.6、5.75~6.55和4.8~5.4元/(MW·h).对不同典型容量机组的SCR脱硝系统运行成本各项次级成本进行对比如图 2所示, 由图可知, 随着机组容量增加, 各项次级成本降低, 其中以催化剂成本、折旧成本等和其他脱硝系统初始投资相关的运行成本降幅最大, 600和1 000 MW机组SCR脱硝系统的催化剂成本相比300 WM机组分别下降了29.3%和46.2%, 折旧成本分别下降了27.2%和37.5%.这是因为随着机组容量增加, 由于大机组的规模效应, 单位机组容量催化剂用量相比小机组要更低, 同样单位机组容量投资成本也较低, 因此催化剂成本降低, 与投资成本相关的折旧、财务等也降低;随着机组容量增加, 从总体上来讲锅炉热效率提升, 供电煤耗下降, 单位发电量产生的烟气量降低, 在相同出入口浓度条件下, 氮氧化物减排量降低, 因此还原剂耗量减少, 成本降低.

| 表 1 典型机组SCR脱硝系统运行成本 Table 1 Operation cost of SCR system of different typical unit |

|

图 2 不同典型容量机组SCR脱硝系统各项次级运行成本 Fig. 2 Comparison of secondary operation cost of SCR system of different typical unit |

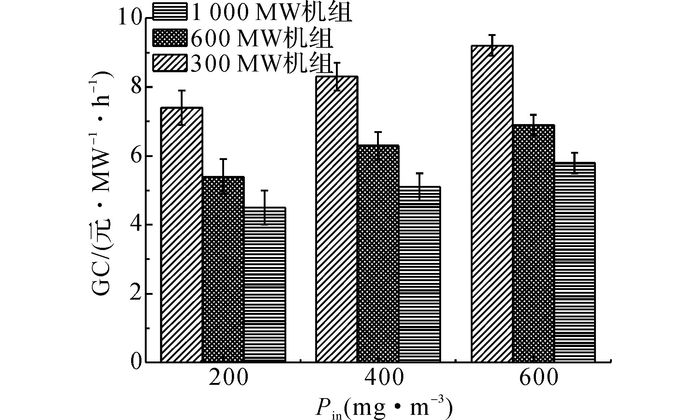

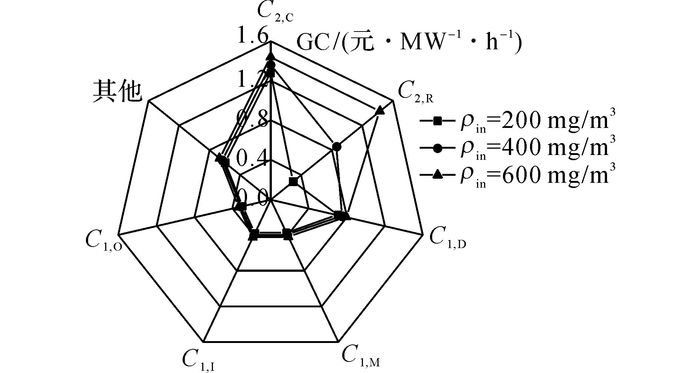

SCR脱硝系统运行成本主要受到氮氧化物入口浓度、机组年运行小时数和排放标准限值的影响.如图 3所示为排放标准限值为火电新标准排放限值100 mg/m3, 年运行小时数为5 000 h时不同氮氧化物入口浓度对运行成本的影响, 由图可知, 当达到相同排放标准限值时, 入口浓度越高, 运行成本越大.对典型1 000 MW机组SCR脱硝系统在不同入口浓度时各项次级成本对比如图 4所示, 从图中可看出, 逐着入口浓度增加, 还原剂成本增加最多, 其他各项成本都有一定增加, 相比入口浓度200 mg/m3, 当入口浓度为400和600 mg/m3时SCR脱硝系统运行成本中还原剂成本分别增加195.9%和391%.这是因为入口浓度增加, 保证出口浓度达标, 需要增加氮氧化物减排量, 因此还原剂用量增加, 还原剂成本增加, 同时高入口浓度需求更高的减排效率, 导致设计时需增加催化剂用量, 同时对反应器设计等要求提高, 因此催化剂成本和折旧成本等升高.对于入口浓度对催化剂成本影响, 当入口浓度分别为200、入口浓度为400和600 mg/m3时, 为保证出口达标, SCR脱硝系统设计效率要求分别达到50%、75%和83%以上, 而目前SCR脱硝系统设计脱除效率均在85%以上, 因此按照设计脱除效率限定催化剂用量均可满足需求.因此, 在设计新建机组SCR脱硝系统时, 若入口浓度控制水平较好, 可适当降低催化剂用量.目前现有机组的入口浓度均可控制到400 mg/m3水平以下, 通过燃烧器改造或新建机组则可达到200 mg/m3水平.

|

图 3 不同氮氧化物入口浓度时典型容量机组SCR脱硝系统单位发电量平均运行成本 Fig. 3 Influence on average operation cost per power generation of different inlet concentration |

|

图 4 不同入口浓度时1 000 MW容量机组SCR脱硝系统的各项运行成本 Fig. 4 Comparison of secondary cost of typical 1 000 MW unit of different inlet concentration |

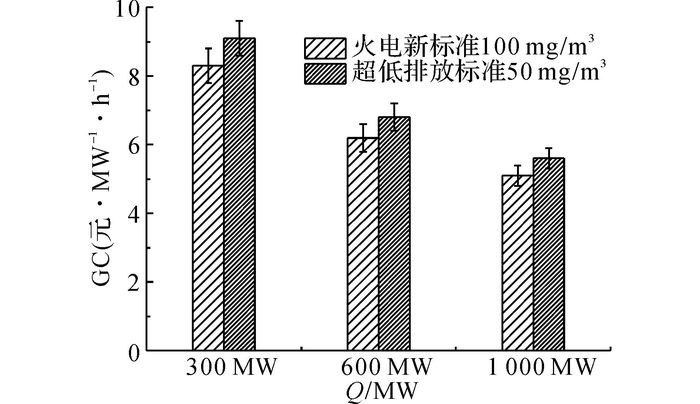

如图 5所示为氮氧化物入口浓度为400 mg/m3, 年运行小时数为5 000 h时不同典型容量机组分别达到火电新标准排放限值100 mg/m3和超低排放标准限值50 mg/m3时的SCR脱硝系统运行成本, 由图可知, 当达到超低排放标准限值时, 300、600和1000 MW机组的SCR脱硝系统运行成本分别增加约9.64%、9.68%和9.8%.对典型1 000 MW机组达到不同排放标准限值要求时SCR脱硝系统运行成本中各项成本对比如图 6所示, 由图可知, 当达到超低排放时, 各项次级成本相比新标准都有小幅增长.这是因为在设计脱硝系统时, 考虑到达到不同排放标准限值时, 其减排效率不同, 设计的整体反应器结构参数和催化剂用量不同, 达到更严格标准限值时要求更高, 催化剂用量更多, 同时相同入口浓度时, 达到更严排放标准时氮氧化物减排量更多, 还原剂用量也更多.

|

图 5 不同排放标准限值时典型容量机组SCR脱硝系统单位发电量平均运行成本 Fig. 5 Influence on average operation cost per power generation of emission standards |

|

图 6 不同排放标准限值时1 000 MW机组SCR脱硝系统单位发电量平均运行成本各项成本对比 Fig. 6 Comparison of secondary average cost per power generation of typical 1 000 MW unit of different emission standards |

需要做出说明的是, 当入口浓度过高时, 如达到600 mg/m3水平时, 若要求电厂排放达到超低标准即50 mg/m3, 则需要系统设计脱除效率至少达到92%, 但目前的SCR脱硝系统控制水平难以达到, 因此需要控制系统的入口浓度, 采用高效的低氮燃烧器是主要的控制方式.目前新建机组的低氮燃烧器均可实现对氮氧化物入口浓度的高效控制.

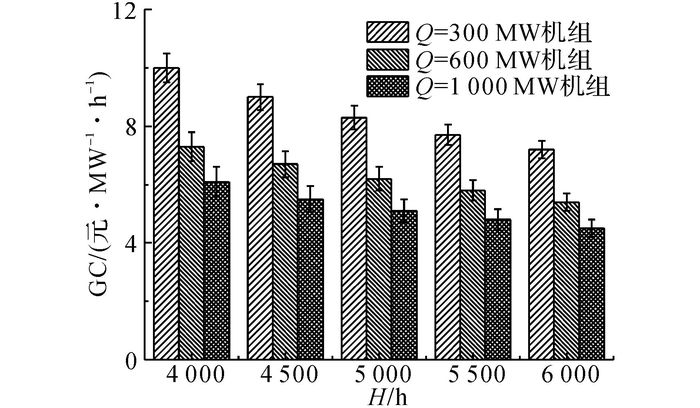

如图 7所示为氮氧化物入口浓度为400 mg/m3, 排放标准限值为100 mg/m3时不同年运行小时数对SCR脱硝系统运行成本的影响, 由图可得, 机组年运行小时数越高, 运行成本越低, 年运行小时数从4 000增加至6 000 h时, 300、600和1 000 MW机组的SCR脱硝系统运行成本分别降低了28%、26%和26.2%.从总体来讲是因为机组运行小时数增大, 其经济效益更好.对典型1 000 MW机组SCR脱硝系统达到不同排放标准限值要求时运行成本中各项成本对比如图 8所示, 从图中可以看出,随着运行小时数增加, 除了还原剂成本基本无变化, 其他成本都下降, 这是因为考虑机组运行小时数变化对SCR脱硝系统的设计参数无决定性影响, 因此可认为SCR脱硝系统投资成本保持不变, 年运行小时数增加使得发电量增加, 因此与投资成本相关的折旧等成本降低;同时可以看出催化剂成本大幅下降, 与投资成本相同的考虑, 不同的运行小时数对脱硝反应器的设计效率没有要求, 因此催化剂用量不变, 催化剂成本降低.还原剂成本基本不变, 这是因为根据物料平衡, 单位发电量的还原剂消耗量只与烟气量和氮氧化物出入口浓度有关, 这样单位发电量的还原剂消耗量不变, 因此还原剂成本基本不变.

|

图 7 不同年运行小时数时典型容量机组SCR脱硝系统单位发电量平均运行成本 Fig. 7 Influence on average operation cost per power generation of different annual service hours |

|

图 8 不同年运行小时数1 000 MW容量机组SCR脱硝系统单位发电量平均运行成本各项成本对比 Fig. 8 Comparison of secondary average cost per power generation of typical 1 000 MW unit of different annual service hours |

本文针对燃煤电厂SCR脱硝系统运行成本进行了研究分析, 得到的主要结论如下:

(1) 规模效应使得大机组的SCR脱硝系统运行成本低于小机组.年运行小时数为5 000 h, 年均入口浓度为400 mg/m3, 排放标准为火电新标准规定限值时, 典型300、600和1 000 MW机组的SCR脱硝运行成本分别为7.6~8.6、5.75~6.55和4.8~5.4元/(MW·h), 其中, 600和1 000 MW机组SCR脱硝系统的催化剂成本相比300 WM机组分别下降约29.3%和46.2%, 折旧成本分别下降约27.2%和37.5%.

(2) 入口浓度增加, SCR脱硝系统运行成本增加, 主要是还原剂成本增加, 400和600 mg/m3入口浓度时SCR脱硝系统运行成本中还原剂成本相比200 mg/m3时分别增加约195.9%和391%.这是因为氮氧化物减排量增大导致的还原剂用量增加, 同时要求更高的SCR反应器设计减排效率, 因此需要更多的催化剂用量和提高设计反应器要求, 这样催化剂成本和与投资成本相关的折旧等成本将会增加.

(3) 当达到超低排放标准限值时, 300、600和1 000 MW机组的SCR脱硝系统运行成本相比达到新标准排放限值时分别增加了约9.64%、9.68%和9.8%.标准加严使得总成本中各项成本增加, 系统从总体设计、运行上需要满足更加严格的排放标准的要求, 反应器设计要求提升, 催化剂用量增加, 因此催化剂成本和与投资成本相关的折旧等成本提高, 同时减排量增加使得还原剂用量增加.

(4) 当机组年运行小时数从4 000 h增加至6 000 h时, 300、600和1 000 MW机组的SCR脱硝系统运行成本分别降低了约28%、26%和26.2%.除了还原剂成本之外, 其他各项成本都降低.其他各项成本降低原因是机组整体经济性提高, 年发电量提高使得单位发电量成本降低.还原剂成本基本不变是因为年运行小时数变化不对单位发电量的氮氧化物减排量产生影响, 因此单位发电量的还原剂用量不变, 还原剂成本不变.

| [1] | 国家统计局能源统计司. 中国能源统计年鉴[M]. 北京: 中国统计出版社, 2013. |

| [2] |

刘振亚. 中国电力行业年度发展报告[R]. 北京: 中国电力企业联合会, 2013.

LIU Zheng-ya. China power industry annual development report [R]. Beijing: China Electricity Council, 2013. http://www.bookask.com/book/770085.html |

| [3] |

中华人民共和国国家发展和改革委员会. 煤电节能减排升级与改造行动计划(2014-2020年)[EB/OL]. (2014-09-12). http://bgt.ndrc.gov.cn/zcfb/201409/t20140919_626242.html.

National Development and Reform Commission. Action plan for the transformation and upgrading of coal power energy conservation and emission reduction (2014-2020) [EB/OL]. (2014-09-12).http://bgt.ndrc.gov.cn/zcfb/201409/t20140919_626242.html. |

| [4] |

中华人民共和国环境保护部. 关于公布全国燃煤机组脱硫脱硝设施等重点大气污染减排工程名单的公告[EB/OL]. (2014-07-08). http://www.zhb.gov.cn/gkml/hbb/bgg/201407/t20140711_278584.htm.

Ministry of Environmental Protection of the People's Republic of China. Announcement of the list of the desulfurization and denitrification facilities in the coal-fired power sector [EB/OL]. (2014-07-08).http://www.zhb.gov.cn/gkml/hbb/bgg/201407/t20140711_278584.htm |

| [5] | DANIEL C M, RAVI S, PAULA M H, et al. EPA Air pollution control cost manual [R]. North Carolina: United States, 2002. https://www.epa.gov/ |

| [6] | STREETS D G, YU C, BERGIN M H, et al. Modeling study of air pollution due to the manufacture of export goods in China's Pearl River Delta[J]. Enviromental Science & Technology, 2006, 40(7): 2099–2107. |

| [7] | BING Z, WILSON E, JUN B. Controlling air pollution from coal power plants in China: incremental change or a great leap forward[J]. Enviromental Science & Technology, 2011, 45(24): 10294–10295. |

| [8] | VIJAY S, DECAROLIS J F, SRIVASTAVA R K. A bottom-up method to develop pollution abatement cost curves for coal-fired utility boilers[J]. Energy Policy, 2010, 38(5): 2255–2261. DOI:10.1016/j.enpol.2009.12.013 |

| [9] | KANEKO S, FUJII H, SAWAZU N, et al. Financial allocation strategy for the regional pollution abatement cost of reducing sulfur dioxide emissions in the thermal power sector in China[J]. Energy Policy, 2010, 38(5): 2131–2141. DOI:10.1016/j.enpol.2009.06.005 |

| [10] | GENG Y, SARKIS J. Achieving national emission reduction target China's New challenge and opportunity[J]. Enviromental Science & Technology, 2011, 46(1): 107–108. |

| [11] | FU J S, BRILL Jr D E, RANJITHAN R S. Conjunctive use of models to design cost-effective ozone control strategies[J]. Journal of the Air & Waste Management Association, 2006, 56(6): 800–809. |

| [12] | MAHLIA T M I, SAID M F M, MASJUKI H H, et al. Cost-benefit analysis and emission reduction of lighting retrofits in residential sector[J]. Energy and Buildings, 2005, 37(6): 573–578. DOI:10.1016/j.enbuild.2004.08.009 |

| [13] | KANADA M, DONG L, FUJITA T, et al. Regional disparity and cost-effective SO2 pollution control in China: a case study in 5 mega-cities[J]. Energy Policy, 2013, 61: 1322–1331. DOI:10.1016/j.enpol.2013.05.105 |

| [14] | COFALA J, AMANN M, GYARFAS F, et al. Cost-effective control of SO2 emissions in Asia[J]. Journal of Enviromental Management, 2004, 72(3): 149–161. DOI:10.1016/j.jenvman.2004.04.009 |

| [15] | HALKOS G E. Evaluation of the direct cost of sulfur abatement under the main desulfurization technologies[J]. Energy Sources, 1995, 17(4): 391–412. DOI:10.1080/00908319508946089 |

| [16] | DONG L, DONG H, FUJITA T, et al. Cost-effectiveness analysis of China's Sulfur dioxide control strategy at the regional level: regional disparity, inequity and future challenges[J]. Journal of Cleaner Production, 2015, 90: 345–359. DOI:10.1016/j.jclepro.2014.10.101 |

| [17] | WANG Y S, XIE B C, SHANG L F, et al. Measures to improve the performance of China's thermal power industry in view of cost efficiency[J]. Applied Energy, 2013, 112: 1078–1086. DOI:10.1016/j.apenergy.2013.01.037 |

| [18] | SUN J, SCHREIFELS J, WANG J, et al. Cost estimate of multi-pollutant abatement from the power sector in the Yangtze River Delta region of China[J]. Energy Policy, 2014, 69: 478–488. DOI:10.1016/j.enpol.2014.02.007 |

| [19] | 电力规划设计总院. 火电工程限额设计参考造价指标(2013年水平)[M]. 北京: 中国电力出版社, 2014. |

| [20] |

黄东. 火电行业氮氧化物控制技术经济分析[D]. 南京: 南京信息工程大学, 2013.

HUANG Dong. Technical economy analysis of Nitrogen oxide control technologies for the Thermal power industry [D]. Nanjing: Nanjing University of information engineering, 2013. http://kns.cnki.net/kns/detail/detail.aspx?QueryID=0&CurRec=1&recid=&FileName=1013340715.nh&DbName=CMFD201401&DbCode=CMFD&yx=&pr= |

| [21] |

刘通浩. 中国电力行业NOx排放控制成本效益分析[D]; 北京: 清华大学, 2012.

LIU Tong-hao. Cost-benefit analysis of the nox emission control of power industry in China [D]. Beijing: Tsinghua University, 2012. http://kns.cnki.net/kns/detail/detail.aspx?QueryID=8&CurRec=1&recid=&FileName=1014020961.nh&DbName=CMFD201402&DbCode=CMFD&yx=&pr= |