随着我国社会经济持续高速增长, 大量的能源消耗所引起的雾霾问题越来越严重[1].颗粒物已经成为大城市中空气污染的主要因素, 而其中PM2.5由于体积小, 比表面积大, 易携带大量有毒物质, 能进入人体肺部造成巨大危害[2].而传统除尘设备如旋风分离器、静电除尘器等对PM2.5的脱除效率不高, 因此研究细颗粒物的预处理技术显得尤为重要[3].

细颗粒物的预处理技术包括声波团聚[4-9]、电团聚[10]、化学团聚[11]、核化凝结长大[12]、磁团聚[13]等.声波团聚技术是利用高强声波对气溶胶进行作用, 使得其中颗粒物通过不同的振动和相互作用而发生碰撞团聚, 成为粒径更大的颗粒物, 从而提高后续除尘设备的脱除效果[14].声波团聚的效果与声波频率、声压级、颗粒物粒径分布、声波作用时间等因素有关[15-18].

声波团聚主要是基于声波对颗粒物的携带作用, 声波的振动带动介质振动, 介质又通过黏性力带动其中的颗粒物振动.不同频率的声波对不同粒径的颗粒物具有的携带能力不一样, 称为为携带系数[7].由于颗粒物具有惯性, 在介质中的振动滞后于介质本身的振动, 颗粒越大惯性越大, 滞后性也就越强, 因而粒径的变化对颗粒物在声场中的振动情况有显著影响.王洁等[19]通过研究高频20 kHz声波和低频1 400 Hz声波对燃煤电厂颗粒物作用的对比, 发现低频1 400 Hz更适合于燃煤电厂颗粒物, 而高频20 kHz的效果并不好, 对极细颗粒物(纳米级)的颗粒物作用优于微米级的颗粒物.针对不同的颗粒源, 采用合适的声波频率, 最大化声波团聚的作用, 是实现声波团聚实际应用的重要研究内容.在声波团聚的相关研究中, 采用的颗粒源不尽相同, 最后得到的最佳声波团聚参数也没有一致的结论, 关于粒径的对声波团聚效果影响的研究内容也较少.

本文通过研究单分散气溶胶的声波团聚, 探讨了不同粒径的单分散气溶胶声波团聚的最佳参数, 颗粒粒径对声波最佳作用频率的选择性等问题, 分析了粒径分布和声波频率对声波团聚的影响, 为工业应用中多分散气溶胶的声波团聚提供实验基础.

1 实验设备与方法本文采用的实验装置流程图如图 1所示.颗粒发生源选择的是癸二酸二辛脂(dioctyl sebacte, PALAS)凝聚式单分散气溶胶发生器, 使用的颗粒为单分散癸二酸二异辛酯(DEHs)液滴颗粒物.声源系统中使用SFG-1013信号发生器和QSC-RMX2450功率放大器来驱动YF-513压缩式驱动器.团聚室采用的是6 cm×6 cm的方管, 长28 cm.测量采用低压电称冲击器(electrical low pressure impactor, ELPI)进行采样测量, 其进气量约为10 L/min.团聚室内气体流速约为4.63 cm/s, 停留时间约为6 s.

|

图 1 单分散气溶胶声波团聚实验装置图 Fig. 1 Experimental device for acoustic agglomeration of monodispersed aerosol |

单分散气溶胶发生器发生的DEHs颗粒物粒径大小是由控制DEHs蒸发量的温度决定的.改变温度可以调节DEHs颗粒粒径的大小.分别调节温度至115、155、215 ℃, 得到粒径分别为0.2、0.5、2 μm的单分散气溶胶进行声波团聚实验.用ELPI测得这3个工况下初始气溶胶粒径分布情况如图 2所示.其中, d为颗粒粒径, c为不同粒径段颗粒物的数目浓度.从图 2中可以看出, 粒径分布基本满足单分散的条件.由于温度不同, DEHs的蒸发量有所区别, 而颗粒粒径不同, 同样的蒸发量能形成的颗粒物也不同, 因而3种温度条件下颗粒物的浓度有所区别.虽然浓度对声波团聚的效果有影响, 但是根据Wang等[15]的研究结果, 浓度并不影响颗粒物对最佳声波团聚频率的选择性.因此, 这3种工况下产生的颗粒物可以用来进行单分散气溶胶的声波团聚实验.

|

图 2 3种工况条件下初始气溶胶粒径分布情况 Fig. 2 Initial particle size distribution under 3 conditions |

实验中, 先打开单分散气溶胶发生器, 然后打开ELPI进行粒径测量, 通过改变声波的频率、声压级等, 测量在不同声场条件下, 单分散气溶胶团聚后的粒径分布情况.

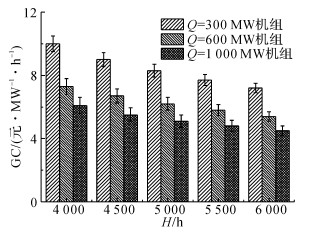

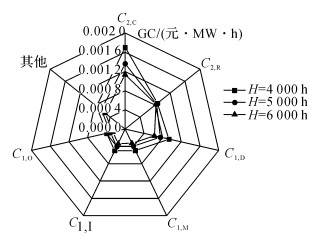

2 实验结果与讨论当DEHs气溶胶粒径为0.2 μm时, 在不同声波频率条件下, 声压级Lp对声波团聚的影响如图 3所示.f为声波频率.从图 3中可以看出, 初始状态为没有声波作用时DEHs颗粒物的数目浓度分布.随着声压级越来越大, 数目浓度逐渐变小, 可见声压级越大, 越有利于声波团聚.但是减小的趋势并不明显, 只有在1 400 Hz的条件下有明显的降低.效果最好的工况出现在1 400 Hz, 142 dB条件下, 颗粒数目浓度减少了31.5%.

|

图 3 0.2 μm颗粒物不同声波频率条件下声压级对团聚效果的影响 Fig. 3 Effect of sound pressure level on agglomerationunder different sound frequency for 0.2 μm particle |

当气溶胶粒径改为0.5 μm时, 不同频率条件下声压级的影响如图 4所示.从图 4中可以看出, 声压级越大, 颗粒物数目浓度减少的规律一致, 但是效率并不高, 最佳工况一样也是在1 400 Hz, 150 dB条件下, 颗粒物数目浓度减少了37.8%.气溶胶粒径为2 μm时, 不同频率条件下声压级的影响如图 5所示, 从图 5中可以看出, 与前2种粒径相比, 声波的作用明显了很多, 在大多数频率作用下, 颗粒物数目浓度都有非常明显的降低, 可见有效的声波作用频率段变宽了, 效果好的工况比较多, 颗粒物数目浓度最多减少了65%~70%.

|

图 4 0.5 μm颗粒物不同声波频率条件下声压级对团聚效果的影响 Fig. 4 Effect of sound pressure level on agglomeration under different sound frequency for 0.5 μmparticle |

|

图 5 2 μm颗粒物不同声波频率条件下声压级对团聚效果的影响 Fig. 5 Effect of sound pressure level on agglomeration under different sound frequency for 2 μmparticle |

用颗粒物的数目浓度的减少率来衡量声波团聚的效果, 它表示声波作用后颗粒物数目的减少量与声波作用前数目浓度的比值.0.2 μm的单分散气溶胶的颗粒减少率在不同声压级条件下随着频率变化的曲线如图 6所示, 其中η为颗粒减少率.

|

图 6 0.2 μm颗粒物不同声波条件下的颗粒减少率 Fig. 6 Number concentration decrement rate of 0.2 μm particle under different sound conditions |

从图 6中可以看到声压级越大, 颗粒减少得越多.声压级的增加主要增大气体介质以及颗粒的振幅, 振幅增大, 单个颗粒运动的范围增大, 颗粒之间的相对运动也变大, 从而碰撞的几率增加.1 400 Hz为所选频率段中0.2 μm气溶胶声波团聚的最佳频率.0.5 μm的单分散气溶胶的颗粒减少率在不同声压级条件下随着频率变化的曲线如图 7所示,

|

图 7 0.5 μm颗粒物不同声波条件下的颗粒减少率 Fig. 7 Number concentration decrement rate of 0.5 μm particle under different sound conditions |

从图 7中可以看出, 0.5 μm的气溶胶, 1 000 Hz的声波作用有所提升, 而在142 dB的较高声压级条件下, 1 400 Hz依旧是最佳频率.2 μm的单分散气溶胶的颗粒减少率在不同声压级条件下随着频率变化的曲线如图 8所示, 从图 8中可以看出, 1 000 Hz已经成为最佳的声波团聚频率, 说明大粒径的颗粒物最佳声波团聚频率比小粒径颗粒物要低一些.

|

图 8 2 μm颗粒物不同声波条件下的颗粒减少率 Fig. 8 Number concentration decrement rate of 2 μm particle under different sound conditions |

通过比较3种粒径的声波团聚结果, 可以看出在选择的1 000~2 200 Hz频率段, 2 μm的颗粒物在声场作用下团聚作用更明显.有学者实验研究发现, 颗粒物数目浓度越大, 声波团聚的效果越好[15].由于单分散气溶胶发生器中DEHs的蒸发量有限, 当生成2 μm颗粒物时, 数目浓度偏低, 仅为0.2和0.5 μm条件下数目浓度的1/3, 但是声波团聚的效果还是远远好于这2种小粒径的情况, 可见颗粒物的粒径分布对声波团聚的影响远远大于数目浓度带来的影响.根据声波团聚机理中最主要的同向团聚机理[19-20], 声波团聚主要是基于声波对颗粒物的携带作用, 颗粒跟随声波的振动产生了团聚体积和颗粒间的相对运动, 如果颗粒过小, 那么能完全携带颗粒的声波频率则会偏高, 且亚微米颗粒物的体积非常小, 其运动范围也会很小, 导致颗粒间的碰撞变得更少.

3 结论本文使用单分散气溶胶发生器分别产生0.2、0.5、2 μm的单分散DEHs气溶胶, 将其通过不同条件的声场左右, 用ELPI对其数目浓度进行在线检测, 分析比较了声波团聚效果的变化, 得到以下结论:

(1) 声压级越大, 单分散气溶胶的团聚效果越好.但在实际应用中, 声压级本身受到能耗和声源工作能力的限制, 并不是越大越好.

(2) 大粒径的2 μm气溶胶在选取的1 000~2 200 Hz频率段的声波团聚效果远远好于0.2和0.5 μm, 粒径增大, 声波团聚后颗粒的数目浓度减少率也增大.

(3) 不同频率对不同粒径的颗粒物的携带能力不同, 低频声波能携带更大粒径的颗粒物, 而高频能携带颗粒物的粒径偏小, 实验结果显示2 μm的颗粒物较优的声波团聚频率为1 000 Hz, 略低于0.2和0.5 μm的1 400 Hz.

| [1] |

吴兑. 近十年中国灰霾天气研究综述[J].

环境科学学报, 2012, 32(2): 257–269.

WU Dui. Hazy weather research in China in the last decade: A review[J]. Acta Scientiae Circumstantiae, 2012, 32(2): 257–269. |

| [2] | KIM OANH N T, UPADHYAY N, ZHUANG Y H, et al. Particulate air pollution in six Asian cities: Spatial and temporal distributions, and associated sources[J]. Atmospheric Environment, 2006, 40(18): 3367–3380. DOI:10.1016/j.atmosenv.2006.01.050 |

| [3] | HEIDENREICH S, EBERT F. Condensational droplet growth as a preconditioning technique for the separation of submicron particles from gases[J]. Chemical Engineering and Processing, 1995, 34(3): 235–244. DOI:10.1016/0255-2701(94)04009-5 |

| [4] |

凡凤仙. 外加条件作用下可吸入颗粒物长大机理研究[D]. 南京: 东南大学, 2008.

FAN Feng-xian. Mechanism study of particle growth with additional effects [D]. Nanjing: Southeast University. 2008. |

| [5] |

赵兵. 利用声波团聚增强燃烧源可吸入颗粒物脱除的研究[D]. 南京: 东南大学, 2008.

ZHAO Bing. Using acoustic agglomeration to enhance the removal efficiency of particles in combustion source. [D]. Nanjing: Southeast University. 2008. |

| [6] |

陈厚涛. 声波团聚增强燃烧源细颗粒物排放控制的研究[D]. 南京: 东南大学, 2009.

CHEN Hou-tao. The study of using acoustic agglomeration to enhance the control of fine particle emission [D]. Nanjing: Southeast University. 2009. |

| [7] | PATEL S N. Low intensity ( < 155dB) acoustic agglomeration-bench-scale experiments [D]. Buffalo: State University of New York at Bffalo, 1981. |

| [8] |

王洁. 声波团聚及联合其他方法脱除燃煤飞灰细颗粒的研究[D]. 杭州: 浙江大学, 2012.

WANG Jie. Study of combined acoustic agglomeration with other means to remove coal-fired fine particles [D]. Hangzhou: Zhejiang University. 2012. |

| [9] |

张光学. 燃煤飞灰气溶胶声波团聚的理论和实验研究[D]. 杭州: 浙江大学, 2010.

ZHANG Guang-xue. Experimental and theoretical studies on acoustic agglomeration of coal-fired fly ash [D]. Hangzhou: Zhejiang University. 2010. |

| [10] |

赵磊. 脉冲电晕放电烟气中细微颗粒物协同氮氧化物脱除研究[D]. 杭州: 浙江大学, 2013.

ZHAO Lei. Research on simultaneous removal of PM2.5and NOx from flue gas by pulsed corona discharge [D]. Hangzhou: Zhejiang University. 2013. |

| [11] |

赵汶, 刘勇, 鲍静静, 等. 化学团聚促进燃煤细颗粒物脱除的试验研究[J].

中国电机工程学报, 2013(20): 52–58.

ZHAO Wen, LIU Yong, BAO Jing-jing, et al. Experimental research on fine particles removal from flue gas by chemical agglomeration[J]. Proceedings of the CSEE, 2013(20): 52–58. |

| [12] |

徐俊超. 细颗粒核化凝结长大实验平台设计及特性研究[D]. 南京: 东南大学, 2014.

XU Jun-chao. Fine particle growth by nucleation and condensation experiment system design and characteristic research [D]. Nan jing: Southeast University.2014. |

| [13] |

林潮, 孙传尧, 徐建民. 强磁性粒子间磁团聚力的研究[J].

矿冶, 2000(01): 25–30.

LIN Chao, SUN Chuan-yao, XU Jian-min. Study on magnetic agglomeration force of ferromagnetic particles[J]. Mining and Metallurgy, 2000(01): 25–30. |

| [14] | REETHOF G. Acoustic agglomeration of power-plant fly-ash for environmental and hot gas cleanup[J]. Journal of Vibration Acoustic Stress and Reliability in Design-Transactions of The ASME, 1988, 110(4): 552–556. DOI:10.1115/1.3269565 |

| [15] | WANG J, LIU J, ZHANG G, et al. Orthogonal design process optimization and single factor analysis for bimodal acoustic agglomeration[J]. Powder Technology, 2011, 210(3): 315–322. DOI:10.1016/j.powtec.2011.04.002 |

| [16] | LIU J, ZHANG G, ZHOU J, et al. Experimental study of acoustic agglomeration of coal-fired fly ash particles at low frequencies[J]. Powder Technology, 2009, 193(1): 20–25. DOI:10.1016/j.powtec.2009.02.002 |

| [17] | RIERA-FRANCO DE SARABIA E, EIVIRA-SEGURA L, GONZáLEZ-GóMEZ I, et al. Investigation of the influence of humidity on the ultrasonic agglomeration of submicron particles in diesel exhausts[J]. Ultrasonics, 2003, 41(4): 277–281. DOI:10.1016/S0041-624X(02)00452-3 |

| [18] | GONZÁLEZ I A, HOFFMANN T L, GALLEGO J A. Precise measurements of particle entrainment in a standing-wave acoustic filed between 20 and 3500Hz[J]. Journal of Aerosol Science, 2000, 31(12): 1461–1468. DOI:10.1016/S0021-8502(00)00046-X |

| [19] | LIU J, WANG J, ZHANG G, et al. Frequency comparative study of coal-fired fly ash acoustic agglomeration[J]. Journal of Environment Science, 2011, 23(11): 1845–1851. DOI:10.1016/S1001-0742(10)60652-3 |

| [20] | HOFFMANN T L, KOOPMANN G H. Visualization of acoustic particle interaction and agglomeration: Theory and experiments[J]. Journal of the Acoustical Society of America, 1996, 99(41): 2130–2141. |